汽车生产中焊装车间位于冲压之后,就是将冲压车间完成的产品和外委的部分产品,组拼焊接成白车身的过程。常规由主焊线、调整线和一些专机工位构成。我见过最早期的焊装车间,基本上全是人工手动完成,半自动化的设备都少。随着在行业里兜兜转转,见证了产业结构的转型升级各种与之相对应的自动化设备层出不穷。特别是近几年,能深刻地感受到中国汽车产业的飞速发展。

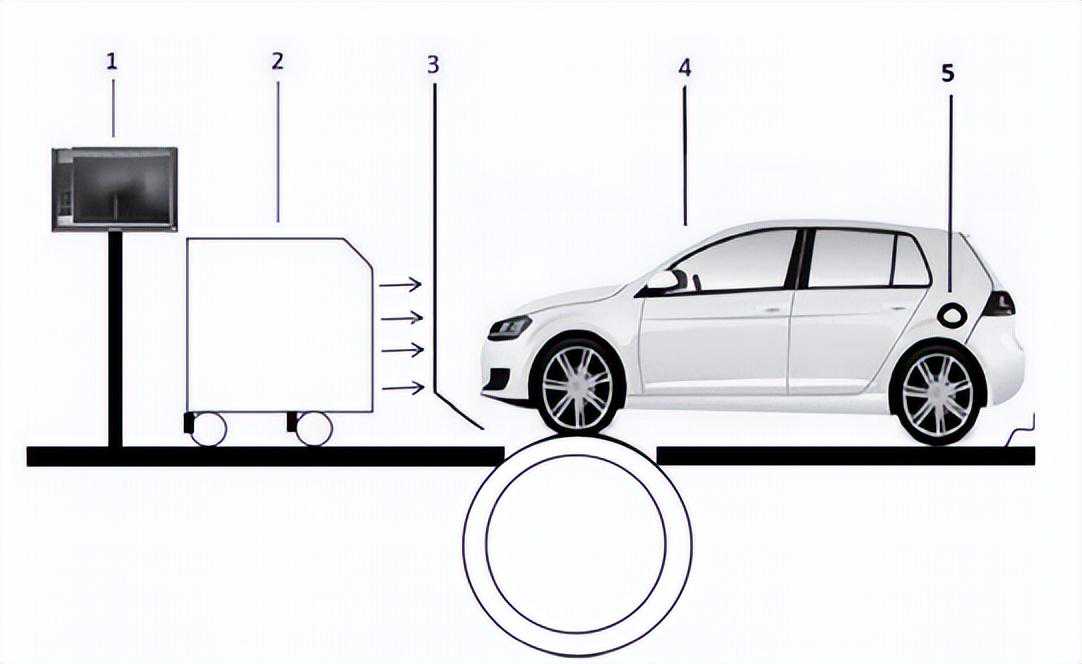

焊装车间常用输送设备:往复杆输送线、滑橇输送线,摩擦输送线、悬挂积放输送线等。配套的工位设备:机器人、焊机、油压机、包边机等设备。

行业里常说的:“四门两盖”就是专指这一块。

焊装车间

试装中的焊接机器人

焊接工位

焊装车间工位调试

近距离的焊装工位

焊装车间标准专机设备,例如机器人、焊枪、焊机等,我们不做过多的说明。可以根据要求选择所需要的产品。品牌大家可网上直接搜索。

焊装车间通用输送设备,整体工艺规划选用什么样的线体作为主流输送线。各种线体都有一定的优缺点,且成本不一样。在规划阶段,选用线体时,就需要综合考虑。举例说明,主要焊接线,是将一系列的工位排列起来通过自动化输送依次执行相关工艺流程,所以考虑是一整条工艺线,早期用往复杆的情况比较多,现在技术进步使用滑橇输送的多一些。焊接线对工装夹具有着极高的要求,也是保证焊接精度的关键所在。补充点题外话,很多厂商挤破头想接焊装项目,很大可能是奔着夹具去的。夹具使用周期短,基本上车型变化,工装夹具也跟着变。所以,焊装项目做完后,一直跟着的就是不断地改造、增补、升级。潜在的后续市场机会很多。

汽车生产车间通用输送设备,不是提节拍等改造的情况下,一般要求保障使用5-10年。也就注定了汽车生产行业非标一块也是有着周期规律的。时效内基本上都是小改造。到了使用年限,往往就是大的改造。

针对焊装来说,就有着其他车间不可比拟的可持续性。此外某些大型车企,会在焊装规划试制线,或者直接规划出一个试制车间。设备是根据车型定位进行配套的。试制车型会有很多,且变化极快。客户设计变了,配套设备就需要随着变化。所以焊装会有一个一直比较稳定的市场机会在里面。

此篇仅是简单介绍设备,后续有时间,我会把各类线体分门别类的进行描述。