文/清月夜话

编辑/清月夜话

前言因此,起始基准设计是展示的系统。基本上,这个系统如今仍在陆上钻井平台、升降式平台和拖船上使用。当然,对基本系统进行了一些设计优化,但其功能和实际可操作性保持不变。

在这一点上,还应明确第一代陆地控制系统和第六超深水钻井平台上遇到的核心系统要求是相同的。防喷器控制系统的主要目的是

在井中的静压钻井液主控屏障未将井涌封闭在井孔中时,对防喷器组进行高效可靠的控制。因此,在这里科学家可以说主控屏障已经失效。

换句话说,科学家可以说防喷器是井和科学家之间的最后一个机械障碍物,被称为“次级井控”。所有的勘探、评价和开发井层都包含次级井控边界。

在最简单的方法中,科学家现在可以更详细地看一下当设计师们在考虑使当前的陆地系统适用于水下时,所面临的立即识别的障碍。

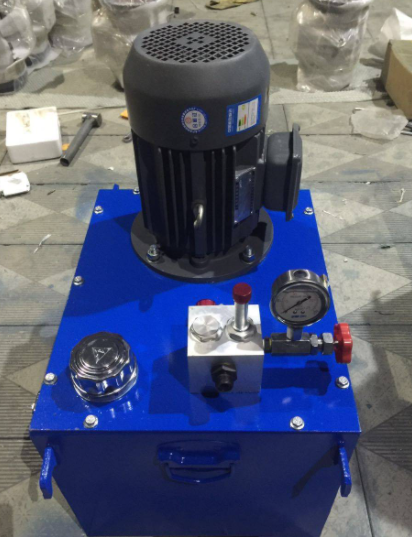

这个封闭系统中通常使用的液压介质是10磅的矿物油,并且由于该系统是基于陆地的,或者在离岸底部支撑的钻井设施表面应用,因此没有环境“泄漏”方面的顾虑。

开放式液压系统的定义是,液压功能的回油产生的液压流体不经过专用回油管路返回蓄能器单元的储液器,而是允许局部排放到环境中。

在考虑在水下和海洋环境中应用防喷器控制系统时,开放式系统必须使用不会污染或污染环境的液压介质,这样被排放的液压流体才能被释放出来。因此,所有水下防喷器控制系统中都采用水基液压介质。

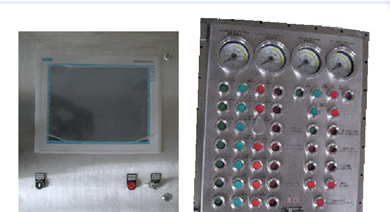

直接液压系统与气动控制,一个功能。假设科学家是上世纪50年代初负责使该控制系统在水下运行的设计团队。科学家可以采取以下简单的方法。

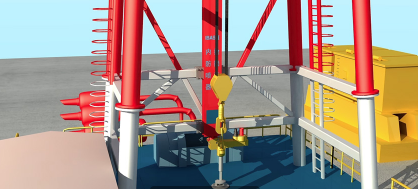

装上足够长度的软管束,其中包含所需数量的供应线和回油线,以适应钻井平台的最大操作水深。在防喷器组上,将相应的软管连接到相应的功能。装有滑移支架的地面防喷器控制动力单元和控制多路阀。

那么,假设科学家已经适当地稳固和固定了软管束通过水柱,这样做行得通吗?原因有很多,下面的列表试图捕捉所有不可能的缺陷。这些列表并不按重要性和相关性排序,而是面对第一个设计团队时所面临的所有明显障碍。

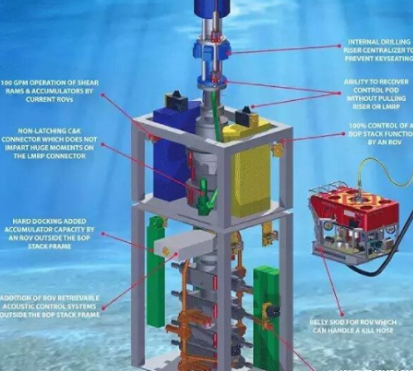

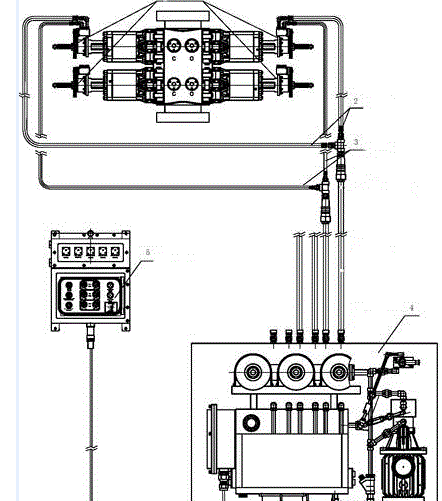

假设地面防喷器组现在已经被浸没在水下进行服务。意味着总共有四个防喷器,其中一个是环形防喷器,其余都是内充式防喷器。防喷器组底部的硬件是一个NT2转接头,与升降式平台上的立管相连接。NT2转接头不是地面防喷器组的液压功能,而是由一个圆形阵列的机械锁定装置手动操作。

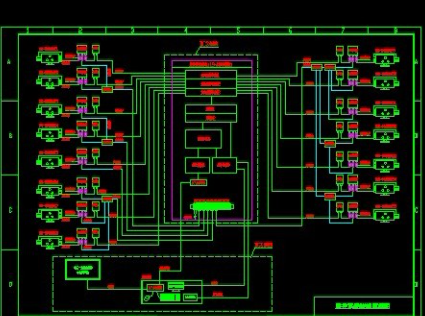

科学家再补充一下,防喷器组上有两个液压执行的阀门。因此,现在来总结一下,如果将该防喷器组放在水下,控制其功能所需的供应线和回油线数量将如下。

显示了满足以上功能的液压动力要求的软管束的缩比截面图。科学家可以看到,在有一些多余的软管的情况下,整个束的外径仅为约6英寸。然而,如果科学家考虑一个专为水下服务而设计和建造的防喷器组。

所示的水下防喷器组是一个18英寸的井眼直径,额定工作压力为15000psi。这被标记为“18¾—15M”。这个特定的防喷器组有些过时了,"第三代"意味着它的年代在15-20年左右。根据这些尺寸,这个卷筒的第一层将能储存大约365英尺的软管。

接着,第二层将能满足750英尺的水深要求。然而,为了在钻井平台上的船舷上有足够的余量以适应平台的上下浮动,还需要额外的250英尺。因此,这个卷筒需要三层来容纳所有的软管。

卷筒的两个端盘的直径将达到约22英尺。整个卷筒装配、主动装置和制动装置都是大型设备!通常,软管卷筒装配安装在船舷上的一个夹层甲板上,位于船舱甲板的中间位置。

总结一下不切实际性并确定系统需求,科学家已经证明,使用适合各种防喷器组功能所需容积的捆绑软管在浮动钻井平台上建造和安装卷筒是不切实际的,因为这涉及到巨大的物理挑战。

该液压系统是封闭式的,因此在回油软管中遇到的摩擦损失会有效地减慢反应时间,这在API16D,2004年的当前规范中已经详细说明和说明。该系统没有冗余性,对于这样一个必须在“不太可能”事件中可靠地和远程地运行的关键控制系统。

这是不可接受的,因为必须立即放置最后的机械屏障。构建和安装与图示相同的方案并不是任何实际的解决方案。液压介质对环境有害且违法。表面防喷器组控制系统中使用的液压介质不能用于水下版本的系统。

如前面的页面所示,该系统概念在上没有可用的液压储存容积,因此对该系统的抽油效应将是巨大的,并且会进一步加剧管状和环状型防喷器的响应时间问题。

尚未讨论的问题涉及液压软管的船舷和水下终端实际情况,这里给出的最小功能数量绝不是现代深水和超深水防喷器组的全部功能数量。

到目前为止,在科学家讨论不断发展的控制系统的设计理论时,防喷器组的分裂脱离需求尚未引入。在水下钻井作业中,存在许多需要实现脱离的情况,其中下部防喷器组保留在水下井口,而下部海洋升油管套装则被取回,无论是送上水面还是“定位”在水柱中的备用位置。围绕这个设计特点的设计架构将在适当的时候进行讨论。

该原型设计的关键成功因素是使用液压继电阀,安装在新构思的控制装置中,由来自地面的液压信号激活。通过使用液压继电阀并同意从“功能的另一侧”继电阀直接排放排放液体体积,立即意识到之前庞大的软管束尺寸可以大大减小,其中包括使用3/16英寸的导引软管束。因此,主液压供应只包括一个名义直径为1英寸的内核软管。

为了拥有将液压液直接排放到海洋环境的开放式液压系统,液压介质从轻质矿物油改为可饮用水,水中加入少量的添加剂。这种新的液压介质必然会影响液压阀、调压器和其他水下控制系统组件的金属和橡胶密封件的仔细选择。

不仅海洋环境是排除使用油基液压介质的考虑因素,还有来自水柱深度不断增加的静水压力下的柔性软管热塑性壁的压差。

自从早期系统以来,冗余水平已经进行了修订,先前采用的标准操作程序也已经修订,体现出更加谨慎和保守的态度。这将在适当的时候讨论。

通过引入预充气气体的液压蓄能器,名义容量为11美加仑,早期系统中存在的问题被圆满地解决了,因为任一软管束中的1英寸液压供应可以维持堆叠上安装的蓄能瓶的全系统工作压力。

这个系统很快得到了验证,并且许多专有供应商都生产了自己的系统,但必须说,所有这些系统都是基于保罗·库米和他的设计团队最初提出的原则。

控制系统软管水下软管束的专有制造商致力于提供具有低体积膨胀特性的产品。这确保了对压裂型和环形型防喷器的API封闭时间没有超过限制。在电液控制系统中,导致响应时间延长的最大因素是液压导向压力建立时间和传输时间。

这些数值可能会有所变化,但这通常与环境工作温度的显著变化相关。一个极端的例子是热带气候中控制液参数的差异。与位于极地纬度的气候相比,在控制液介质中不会添加任何单乙二醇,因为海水在井口温度明显高于冰点。

科学家可以说,在这个操作水深下,流体的密度和粘度将保持接近其最佳值。

在使用热塑性软管将液压液体输送到较大深度时,基本的担忧之一是软管管壁上的压力差异。在较大深度处,外部压力可能足以压缩软管。软管的坍塌压力取决于软管的构造和软管的标称直径。

在这种应用中,压力差异的主要特性来自海水和控制液密度之间的差异。在这种类型的系统中,如果软管管壁存在一定程度的密度差异,可能导致软管坍塌的机会。

亚海生产控制系泪管规范,对于坍塌压力。“外部坍塌压力的最小值应为最大设计深度处由静水压力产生的静态压力与该深度处由服务流体产生的静态压力之差的150%。”

不同压力问题可以通过选择与海水密度接近的液压介质来解决。所有由聚合物和纤维组成的材料制造的软管都可以归类为热塑性软管。在内外压力变化的作用下,它们会显示出与时间相关的粘弹性响应。在初次加压后,压力会随着时间的推移而逐渐衰减,因为软管会膨胀。

热塑性软管的膨胀程度取决于多种因素,如软管材料、结构、使用年限、环境等等。当软管减压时,也会产生与时间相关的收缩效应。

与逻辑直觉相悖的是,绑在一起的软管在体积膨胀方面会比单独加压的相同软管表现得更大。这其中有一个数学证明,但简单来说,这是因为相邻的软管对保持加压状态的软管产生了影响,而这些软管与排气至零表压的软管相接触。

已知软管的老化会减少体积膨胀,这在钻井BOP控制系统中是有利的,但在生产控制系统中却被认为是不利的。

减小体积膨胀的影响有助于提高液压驱动的BOP控制系统的响应速度,因为安装在控制模块上的中继阀在液压驱动信号达到一定压力时才会触发。

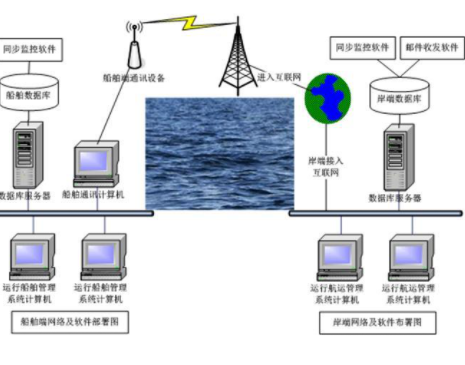

总结科学家探讨了不断发展的设计技术,使得原本用于陆地的BOP控制系统能够在海底海洋环境中可靠地使用。100%的内置设计冗余,基于海底BOP控制系统的高安全性要求。这是根据海底液压控制模块的基本设计原则。

使用液压设备来满足BOP防喷器和BOP安装阀的立法规定的封闭时间。关于开发柔性液压软管的见解,以最大化短响应时间,通过限制弹性软管材料的设计体积膨胀特性。