中广核工程有限公司、保定天威保变电气股份有限公司、上海发电设备成套设计研究院的研究人员俞纪维、董纲、宋晓斌、曾令军、沈志华,在2016年第5期《电气技术》杂志上撰文指出,主变空载合闸励磁涌流异常偏大,将直接导致保护误动主变投运失败,造成电网电压波动,影响机组的安全运行和电力系统的稳定性。

本文结合案例,分析主变空载合闸励磁涌流的特征、成因及影响因素,研究探讨相应的涌流限制措施。

2014年国内某电厂,其主变在带高压厂变联接500kV电网进行倒送电时,因空载合闸励磁涌流异常偏大,导致3次充电未成功。本文通过案例介绍和分析,带读者一同认识主变空载合闸励磁涌流这一典型问题,分析影响励磁涌流的因素,研究探讨相应的涌流限制措施。

1案例描述

国内某电厂的百万千瓦机组,与500kV电网联接的电气主接线采用一台半断路器接线方式。每台机组配1台主变,2台高压厂变。主变由3台型号为DFP-400000/500的单相变压器组合而成,高压侧额定电流In为1295A,额定电压下的空载电流I0为0.1%In,主变高压侧中性点直接接地;高压厂变型号为SFFZ-68000/20TH,高压侧额定电流为1635.8A。

2014年2月,该电厂在完成1号机主变、高压厂变年检及发电机变压器组保护改造后,采用主变带高压厂变送电方式,将1号机的主、厂变投入500kV电网进行充电(以下简称倒送电)。前3次倒送电皆因空载合闸涌流异常偏大而未成功,第4次倒送电成功,详细过程如下:

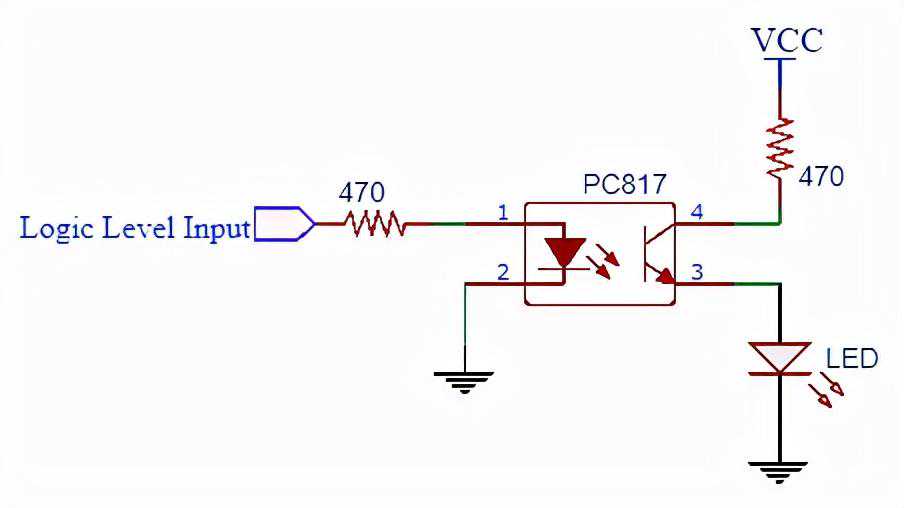

2014年2月25日,1号机的主、厂变第1次倒送电,主变B相高压侧出现峰值达5.685kA的异常涌流,且持续时间较长(0.5S之后仍有1640A),超过开关(0GEW130JA)充电保护动作定值(1520A,0.5s),开关充电过流保护动作,1号机主、厂变第1次送电未成功,对应波形如图1所示。

图11号机主变、高压厂变首次充电励磁涌流波形

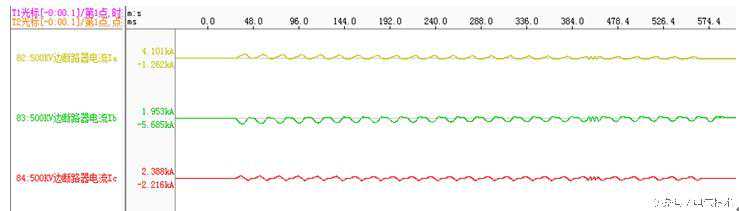

图21号机主变、高压厂变第3次充电励磁涌流波形

2月26日,在检查1号机主变、高压厂变无异常后,进行第2次倒送电,再次出现涌流异常偏大现象,1号机厂变B的A相电流值明显大于B、C相电流,超过保护的整定值0.5Ie(1636A)。

但二次谐波分量占比较小,在保护出口前二次谐波分量在9.56%至12.63%之间,小于二次谐波差动保护制动系数15%,导致厂变B差动保护二次谐波制动不成功,进而导致厂变B两套差动保护动作,第2次倒送电未成功。之后电厂对1号机厂变B进行检查,结果正常。

2月28日,在修改保护定值(0GEW130JA开关充电过流保护动作定值由1520A、0.5S改为1800A、0.5S;厂变B差动保护二次谐波制动系数由15%改为10%,送电后恢复15%)之后,1号机主、厂变进行第3次倒送电,再次出现涌流异常偏大,1号机主变C相高压侧电流峰值达4.662kA(对应波形如图2所示),超过0GEW130JA开关充电过流保护定值1800A,但持续时间(0.15S)未超过0.5S,厂变二次谐波分量达到60%(大于10%),保护未动作。

异常偏大的励磁涌流引起油流扰动,致使1号机主变C相重瓦斯保护动作出口,第3次倒送电未成功。其后现场检査一次、二次设备,变压器内部没有故障。

2014年3月1日,在检查设备正常,及确认第3次送电失败原因为主变剩磁导致励磁涌流偏大之后,现场安排再次送电,1号机主、厂变第4次倒送电取得成功。

2分析与探讨

2.1励磁涌流的特征

变压器励磁涌流是变压器全压冲击时,在其绕组中产生的暂态电流,其具有以下3个主要特征:

1)励磁涌流含有数值很大的高次谐波分量(主要是二次和三次谐波),因此,励磁涌流的变化曲线为尖顶波。

2)励磁涌流的衰减常数与铁心的饱和程度有关,饱和越深,电抗越小,衰减越快,因此,开始瞬间衰减很快,以后逐渐减慢。励磁涌流的衰减还与变压器容量有关,容量越大,衰减越慢。

3)励磁涌流的数值很大,最大可达额定电流的8~10倍。

2.2成因、影响因素及措施

2.2.1成因

变压器高压绕组中通过的电流,无论是正常空载电流还是励磁涌流,在电网电压一定的条件下,都取决于高压绕组的阻抗。

变压器通过断路器与电网联接以后,施加在高压绕组上的电压为电网电压,可以认为是稳定的。铁心内无剩磁的状态下,高压绕组阻抗很大,所以励磁电流(空载电流)很小。但若铁心内有剩磁,则发生实质性变化。

在外施电压与铁心剩磁无关的半个周波内,高压绕组的阻抗正常,励磁电流保持在空载电流水平,数值很小(安培级),没有涌流。而与铁心剩磁有关的半个周波内,高压绕组的阻抗因剩磁的存在而减小,减小的程度取决于剩磁的多少。最严重的情况是剩磁使铁心饱和,高压绕组相当于空心线圈,阻抗最小,励磁涌流最大。

大型电力变压器励磁涌流的衰减很缓慢,但在电源断开后,绕组中存在能量释放的过程,出现衰减的振荡波,有祛除铁心剩磁的作用。励磁涌流越大,祛磁作用越明显。铁心中剩磁被祛除到一定程度以后,励磁涌流的危害受到限制。所以,通过多次空载合闸,倒送电也可以成功。

2.2.2影响因素

变压器励磁涌流,主要受如下影响因素制约:变压器结构、铁心材料,合闸相角,铁心剩磁。

1)变压器结构、铁心材料

该电厂主变单相容量为400MVA,采用双柱并联结构(每柱容量为200MVA)。该结构一方面可降低线圈的纵向漏磁密度和短路发生力,另一方面却因高压绕组并联后,绕组电抗减半,导致励磁电流(特别是涌流)倍增。主变容量过大,也使得励磁涌流衰减缓慢。

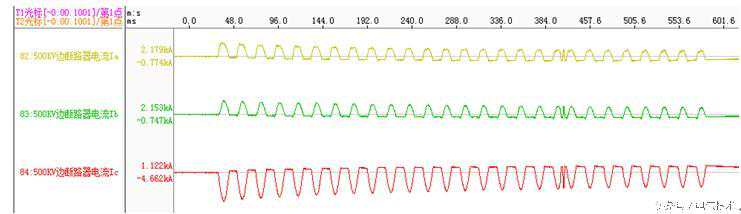

主变、高压厂变铁心材料皆为晶粒取向冷轧优质硅钢片,片型为27ZH100,铁心的额定磁感应强度约为1.7T,铁心叠片采用6级阶梯步进搭接方式,27ZH100的磁化曲线如图3所示。由曲线可以看出,磁密超过1.7T以后,斜率就开始变小。随磁密的增加,斜率越来越小。斜率为零时,完全饱和。

图327ZH100硅钢片磁化曲线

2)合闸相角

选择合适的合闸相角,可避免恶劣的合闸工况,但也仅对限制空载合闸励磁涌流的初值有效,而励磁涌流的危害,是在外施电压已经稳定,多个励磁涌流脉冲作用以后发生的。由此可见,采用合闸相角选择装置是没有意义的(大量实践证明,只要铁心剩磁被祛除到较低水平,励磁涌流即可得到有效限制)。

3)铁心剩磁

前已论述,铁心若无剩磁,绕组阻抗很大,励磁电流(空载电流)很小;铁心剩磁祛除到一定程度以后,励磁涌流的危害即受到限制。

铁心剩磁,通常包含绕组直流电阻测量产生的剩磁,和变压器断电后留在三相磁路中的剩磁。剩磁在正常情况下不会衰减消失(或者说自然衰减极为缓慢),只有在变压器铁心受到高于材料居里点的高温作用后剩磁才会衰减或消失。

对于断电剩磁,因本身能量很小,且断电后有个自我衰减的过程,可以忽略。与之相比,直阻测量产生的剩磁,对变压器励磁涌流的影响更大。这是因为,变压器额定空载电流很小(1A左右),即使选10A档作为直流电阻测量电流,铁心的磁化曲线斜率就已非常小。由图3磁滞回线可知,斜率越小,剩磁越多。

1号机主、厂变第1次倒送电前测量过绕组直流电阻。直阻测量使用6105D多功能直阻消磁一体测试仪,该设备可分别作为直阻测试仪和多功能消磁仪使用。直流电阻测量电流选择10A档,但直阻测量之后未实施有效的祛磁作业。因此,剩磁导致了励磁涌流偏大,变压器保护误动,倒送电失败。

2.2.3措施

事件发生之后,该电厂做了相应分析和处置措施:1)继电保护定值调整,2)瓦斯继电器更换研究(调整定值),3)剩磁祛除工作研究(规定了主变送电前和/或直流电阻测量后必须祛磁)。

其中,铁心剩磁祛除,被认为是最有效的涌流限制措施,同时也得到了实践验证。在接下的几次主变送电(包括电厂其他机组,如2号机主变,送电前经过严格祛磁),皆一次性通过,励磁涌流控制在较低水平。

2.3其他探讨

2.3.1主变空载合闸次数

主变空载合闸励磁涌流,不能简单地当作一种正常现象看待。虽然励磁涌流的冲击电流存在时间很短,对变压器无危险,但对变压器多次冲击会引起绕组间的机械力作用,可能使其松动以及绕组绝缘下降,危害不容忽视。因此,应尽可能减少主变空载合闸次数。

2.3.2绕组直流电阻测量

为检验变压器绕组,从运行中变压器内取油样进行色谱分析,是最通用的在线检测方法,可以更方便、更灵敏地发现绕组电路的接触不良问题。在没有油中溶解气体色谱分析(以下简称DGA)之前,测量绕组的直流电阻,是检验绕组电路接触不良的唯一有效方法。

但在测量绕组直流电阻时,若所施加测量电流大于绕组额定空载电流的2倍及以上,其所能缩短的测量时间较为有限,对铁心剩磁的产生影响却较大。

因此,在DGA未发现变压器过热故障的条件下,现场不必测量绕组直阻;如需测量绕组直阻,建议选择较小档位的测量电流;若所施加测量电流大于绕组额定空载电流的2倍及以上,必须对铁心祛磁。

3结论

综合上述分析,可得出如下结论:

1)励磁涌流伴随主变充电过程产生,危害不容忽视。因此,应尽可能减少变压器空载合闸的次数。

2)绕组直阻测量产生的铁心剩磁,对主变空载合闸励磁涌流的影响尤为突出。因此,直流电阻测量之后,务必正确祛磁。

3)祛除铁心剩磁,已被大量实践证明是最有效的涌流限制措施。因此,主变送电前祛磁是必要的。