(1)快速关闭。轴流式止回阀与旋启式,双板止回阀相比、行程短,特别是大口径阀的相对行程更短,可以实现快速关闭。

(2)将流体系统中水锤的破坏作用降至最低。轴流式止回阀的关闭完全伴随着流体的反向流动,短行程保证了阀瓣快速动态响应,并将通过阀门的反向流速降到最低,从而可预防水锤现象的危险发生。

(3)保护转动设备不受流体倒流造成的破坏。可完全防止由于介质的倒流造成上游设备的破坏。

(4)将管线系统中压力损耗降至最低。轴流式止回阀采用文丘里式的阀门内部结构设计,流体流经阀门流道时是渐缩和渐扩的过程,最大限度减少涡流的产生,涡流会产生流体湍流,湍流会加大压力损失。

(5)机械震动小,噪声低。轴流式止回阀可实现真正无撞击,所以机械震动小,相应噪声也低。

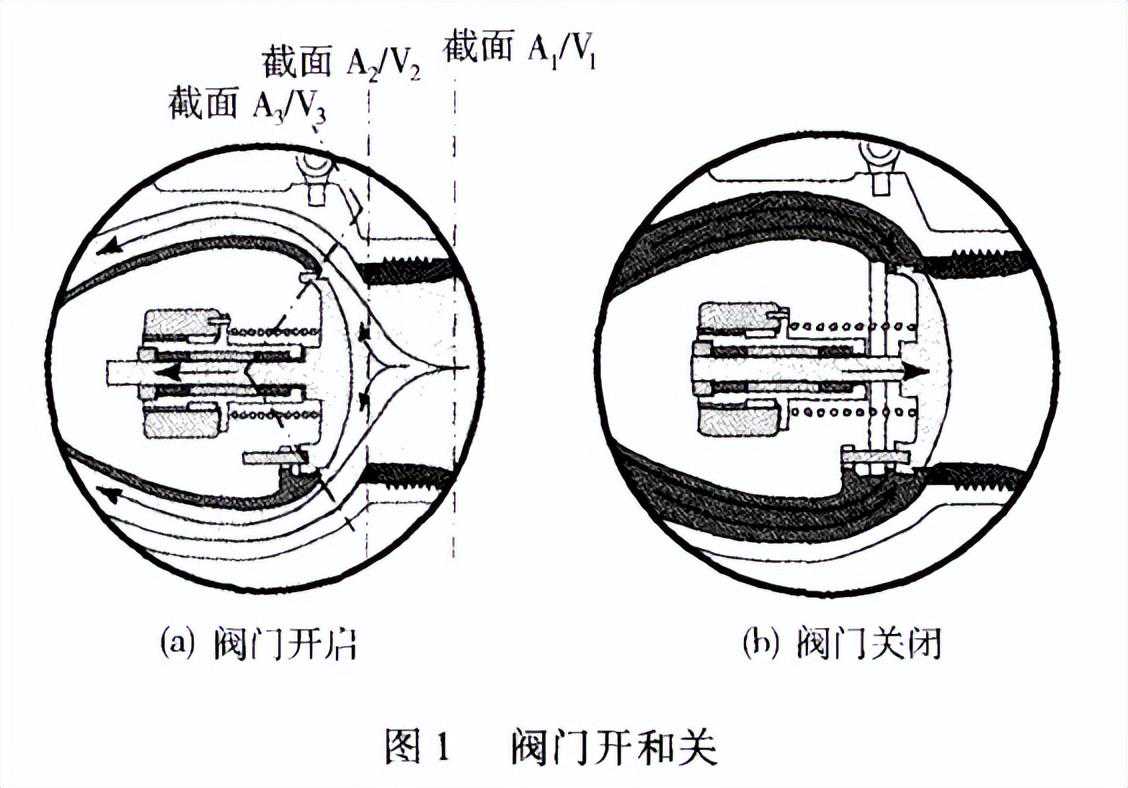

(1)轴流式止回阀开启。阀门的开启见图1(a),流体介质从内截面A1处以平均速度v1进入,阀门流道截面积稳定减小至阀座口径截面A2处(依据文丘里管原理设计),随着流道口径减小而通过阀门的介质流量保持恒定,因此流速势必增加,即在截面A2处,流体速度增大至V2。流道横截面进一步减小至阀门绝对最小横截面A3时,即在内阀套和主阀体之间,速度增加至V3。随着流体速度的增大,每个截面上静压头的减小,导致了静压差:即阀体截面A3处的静压小于阀体截面A1处的静压。静压差的存在提供了部分作用于阀瓣上的力,该作用力和流体冲击阀瓣的冲力的合力开启阀门。

(2)阀门的关闭。阀门的关闭见图1(b),当介质流量明显减小时,静压差随之减小使得弹簧弹力克服流体压力,阀瓣瞬时响应并关闭阀门,轻型阀瓣及弹簧作用和轴向行程短,可确保快速自缓冲响应,阀瓣快速响应回位可避免流体逆流和阀门砰击,因此也消除了压力冲击波的危险和水锤的影响。

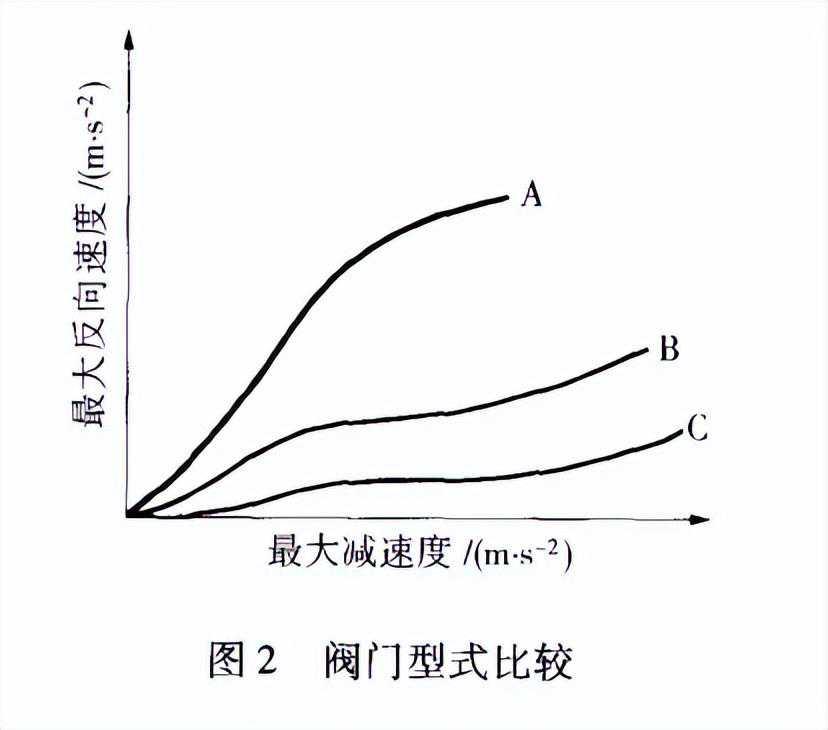

止回阀主要型式分旋启式、双板式和轴流式,三种型式的对比见图2,从曲线看出,旋启式止回阀型式A,在动态工况条件下有较长的响应时问,较高的逆流速度会产生阀门砰击和有害的压力冲击波。双板式止回阀型式其响应时间介于旋启式和轴流式止回阀之间;轴流式止回阀型式C,当管道中介质流速减小时,弹簧弹力克服作用在阀瓣上渐小的流体压力,触发阀瓣瞬时关闭阀门。其结果具有最小的逆流速度,最快的响应时间,因此阀门无冲击,避免了压力冲击及水锤现象的影响。

(1)国内情况。国内目前有少数厂家生产,但大部分用在水系统管路中,在乙烯、石油炼化等行业使用较少,目前国内使用的该类产品主要依靠进口,还没有进行专项开发研制。

(2)国外情况。这类阀门,美国的克雷恩(CRANE)旗下的STOCKHAM公司及荷兰的MOKVELD公司都具备生产此类产品非常成熟的经验。他们都有非常先进的设计手段和性能试验手段,可保证和验证阀门在各类工况条件下的完整性和可运行性。

(1)确定阀门使用的通用性及特殊性工况条件及阀门配套使用相关功能要求,提出具体产品的技术规格书,使阀门有多种密封结构、最低流阻及多规格弹簧选择,适用不同工况与流速的要求。(2)采用有限元分析计算软件进行结构应力和流量、流阻分析,以保障阀体内腔流线型“水滴状”流道结构和流阻小,流量大,降低躁声等,保障阀门结构合理和性能可靠。

(3)提高弹簧使用寿命,在正常流速或一定流速波动下,保证阀门开启及快速关闭功能,防止阀瓣振动及产生噪音,保障设备使用安全。

(4)研究较短的启闭行程和弹簧对低流速变化敏感性,减少关闭时间和介质倒流冲击波对相关设备的影响因素。

(5)采用高精度的加工技术和控制手段,保证阀门启闭灵活、准确。

(6)采取多级密封结构,使密封更可靠。

轴流式止回阀目前在石油天然气长输管道系统广泛应用,特别是大型乙烯装置压缩机等关键部位,都采用此种型式的止回阀,其口径较大,由于我国还没有系统研发生产此类产品,装置上用的此种型式阀门基本都是引进,进口价格相当昂贵,为节省国家外汇,开发研制轴流式止回阀是阀门制造厂的迫切任务。