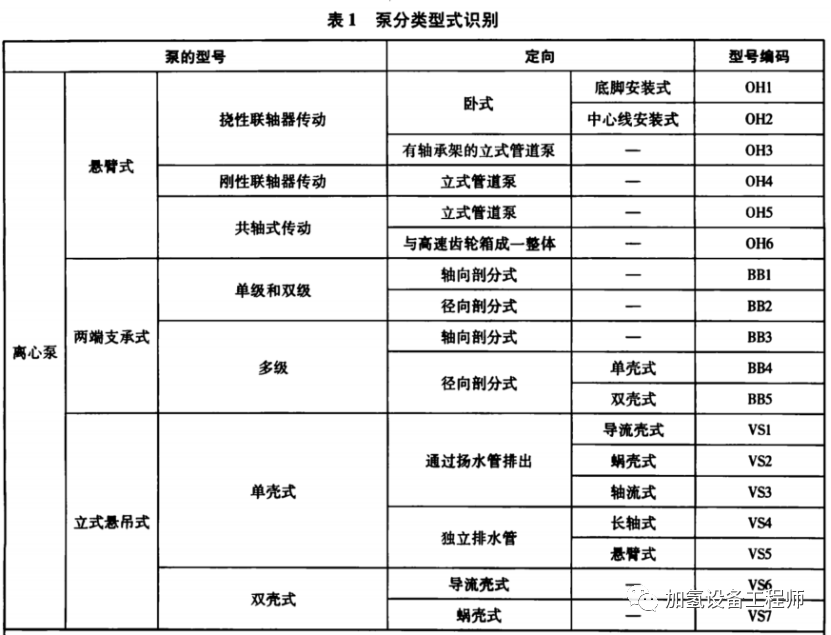

依据API610,先介绍两个定义,级、多级泵。

级:含一个叶轮和相关的扩散器或蜗壳,并有返回通道(如果要求)。

多级泵(multistagepump):有3个或更多级的泵。

悬臂式离心泵(OH1、OH2、OH3、OH4、OH5、OH6)均为单级离心泵,加氢裂化装置中常见的悬臂式离心泵主要有:OH2中心线安装的单级悬臂泵、OH6与高速齿轮箱成一整体的单级悬臂式泵。

两端支撑式离心泵中的BB1及BB2分为单级离心泵和双级离心泵,加氢裂化装置中常见的是BB2径向剖分式离心泵,分为单级和双级。

多级泵的结构主要是两端支撑式,分为BB3、BB4及BB5三种结构,加氢裂化装置中常见的多级离心泵主要是BB5筒型泵(径向剖分式、双壳式)。

在加氢装置中立式悬吊泵较为少见,常见的悬吊泵结构形式是VS6筒袋泵(导流壳式),也分为单级、双级及多级。

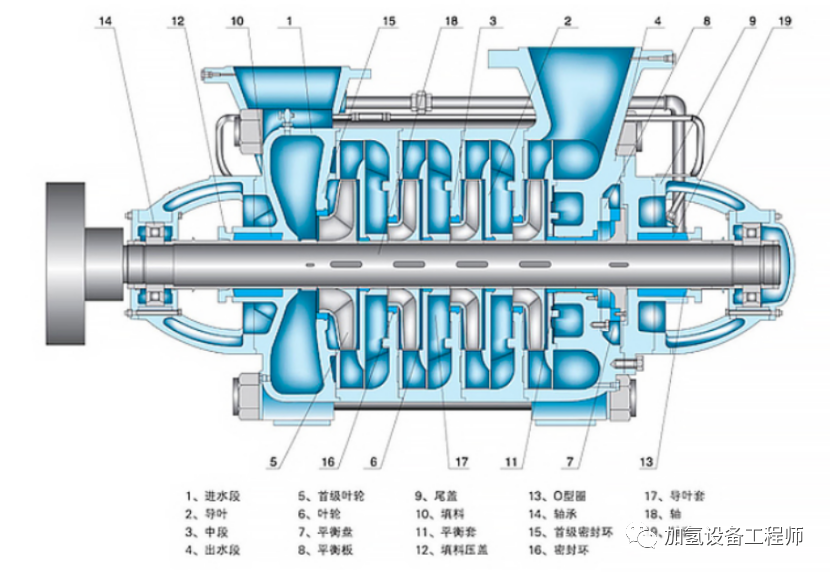

本文重点介绍多级离心泵BB5泵型的平衡机构、口环间隙以及预热盘车这3点内容。

双壳、径向剖分、多级两端支承式泵(简型泵)称BB5型,是离心泵类供压等级最高的一类泵,其承压最高可达几十兆帕,BB5的制造水平代表了国际泵类产品发展的方向。首级单吸或双吸多级离心泵,适用于石油炼化行业,输送石油,成品油,液化石油气、轻烃和易燃易爆有毒的高温高压液体,典型工况用于各炼厂重油加氢裂化装置中加氢进料泵等。

1、多级离心泵的轴向力平衡机构

平衡机构是多级离心泵最常用的一种平衡轴向力的方式,BB5型泵平衡机构主要分为:平衡盘、平衡鼓和平衡鼓盘(也称为双平衡鼓,是介于平衡盘与平衡鼓中间的一种结构)。

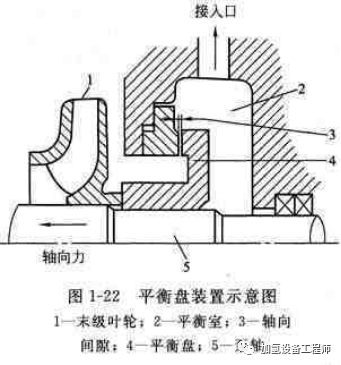

(1)平衡盘:图1-22是平衡盘的一种。主要用于多级泵中,它和最后一级叶轮固定在同一轴上。平衡盘和泵体间有一轴向间隙,当叶轮工作时,高压液体经过间隙流人平衡盘右面空间即平衡室。平衡室与吸入口相通,平衡室压力和吸人口一样很低,故平衡盘两侧有压差,由于压差推力和轴向力方向相反,从而使轴向力达到平衡。泵的整个转动部分可以左右窜动,而工作时由平衡盘自动平衡。

另外,双吸式叶轮、将叶轮对称排列等方法也可以平衡部分轴向力。

(2)平衡鼓是个圆柱体,装在末级叶轮之后,随轴旋转,鼓外圆表面与壳体间形成间隙,该间隙限制鼓前高压液体向鼓后低压区泄漏,使平衡鼓两侧维持一个恒定的压差。鼓前面是末级叶轮的后泵腔,鼓后面与泵吸入口相连这样平衡鼓前后就形成一个压差,产生与轴向力相反的力来平衡轴向力,因鼓的前后压差恒定不变,故而产生的平衡力是恒定的。在工况变动时,转子会无规律的串动,造成残余不平衡力,因此装有平衡鼓的泵,必须加装止推轴承。

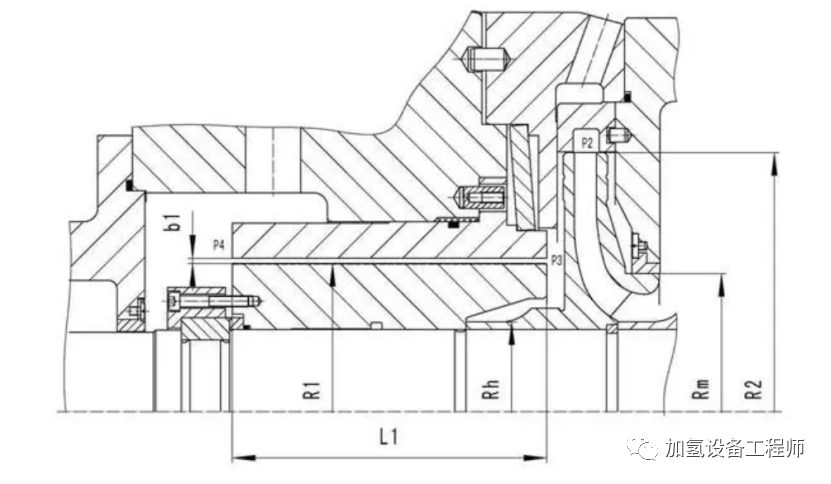

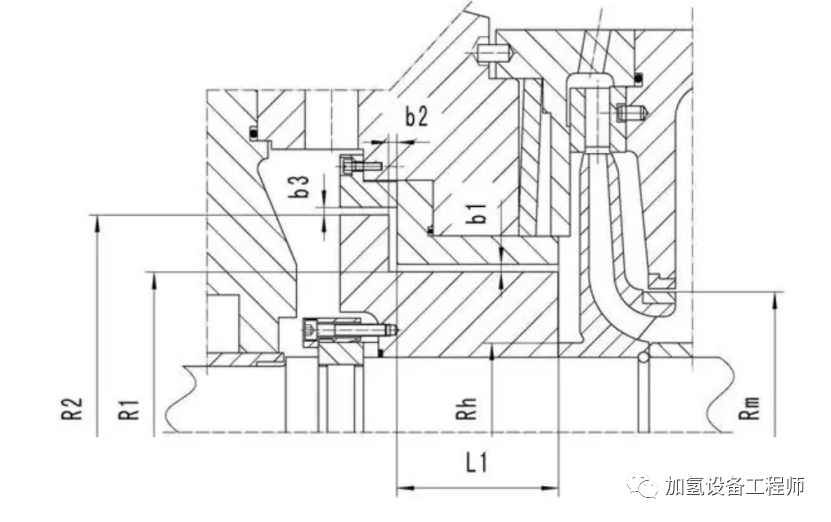

(3)双平衡鼓结构也称为平衡鼓盘结构,它是一种平衡鼓+平衡盘的联合结构。国内泵行业所见到的这种结构最早来自于德国KSB公司,其主要应用于火电厂的高压锅炉给水泵上。其突出优点是既保留了平衡盘自动补偿轴向力变化的能力,又克服了平衡鼓泄漏量大的缺陷。这种结构理论上能平衡100%的轴向力,但在变工况(如泵起动或停机)下产生的残余轴向力则由双向止推轴承承担,止推轴承将平衡机构限制在一个非常小的范围之内。

推力盘与推力轴承接触时,双平衡鼓结构中的平衡盘与平衡套之间有一个很小的轴向间隙,当多级离心泵在起动或停机过程中、泵组进行低速盘车时,泵出口压力很低,平衡盘左右的压差很小,由平衡鼓和双向止推轴承平衡轴向力,从而使平衡盘与平衡套之间不易磨损或咬住;当泵组正常运转时,平衡盘左右压差增大,平衡盘与平衡套之间的轴向间隙增大,使推力盘与推力轴承脱离,泵转子的轴向力由平衡鼓和平衡盘完全承担。这种平衡机构,既具有平衡盘的优点,又具有平衡鼓加双向止推轴承的优点,安全可靠性高,是一种非常好的平衡机构。

另外,如果在平衡鼓外圆上加上反向螺旋槽或不规则环形槽,可以减小泄漏量,提高泵的效率。其缺点是结构复杂,制造和装配相对要求高。

这种结构最佳的使用工况是输送无固体颗粒的清洁介质。如果用于频繁启动和/或低速盘车工况,将会影响平衡机构的使用寿命。

2、口环安装间隙

根据API610-2010版6.7.4,运转间隙达到如下要求:

a)在确定耐磨环和其他转动部件之间的运转间隙时,应考虑抽送温度、吸入条件、输送液体的性质、材料的热膨胀和材料的咬合特性以及泵的效率。间隙应足够大,以保证在所有规定工况下可靠运转和避免咬合。

b)对于铸铁青铜经硬化处理的马氏体不锈钢以及具有类似低咬合趋势的材料,应采用推荐表中所列的最小间隙。对于咬合趋势较大的材料和工作温度大于260℃(500F)的各种材料,应当在上述直径间隙上再加125um(0.005in)。

c)对于有非常低或没有咬合趋势的非金属耐磨环材料卖方可以建议采用低于推荐表中所列值的间隙。应考虑到诸如变形和热梯度的因素。间隙应足够大,以保证在所有规定的工况下可靠运转和避免咬合。(详见本公众号:离心泵耐磨环(口环)和运转间隙)

对于高温泵,泵体内部各部动静配合间隙要求在制造厂标准基础上增加20%,如:叶轮口环,制造厂原装配间隙0.5mm,请调整实际装配间隙至0.6mm(增加后间隙如超出标准要求,可执行标准上限)。

3、预热盘车要求

对于一般的小泵,预热过程是需要盘车的,盘车可以让预热效果更均匀,防止泵上下筒体温差过大。但是对于高压进料泵,关于预热时是否需要盘车,各泵厂家意见不一致,具体需详细阅读厂家安装使用维修手册或咨询厂家技术人员。

预热时不能盘车的原因如下:首先要控制预热的速度,预热不能太快,如果高压进料泵在预热时进行盘车,预热期间盘车易造成动静零件咬合,由于动静零件间隙小,转子还有静挠度,上下壳体温差大,受热不均,有变形,此时盘车转子容易抱死,必须预热结束后盘车,并且预热期间泵体各点温差不大于30℃。