一、概述

此收尘设备主要用于废气温度较高的窑头部分。

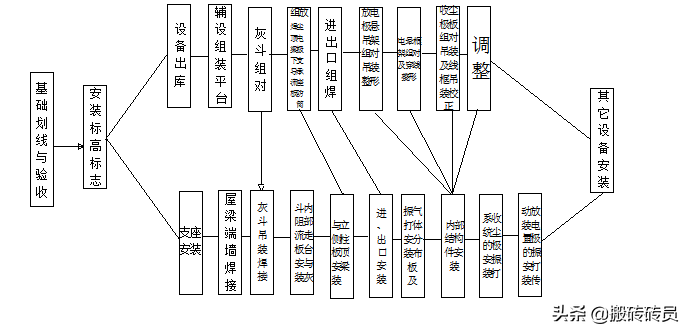

二、编制施工工艺流程

安装前技术人员必须熟悉图纸及有关技术资料,明确各项技术要求、编制施工组织计划、安装计划和施工安全措施等,现根据自身的技术状况现场的施工条件和装备以及进度要求等制定安装顺序和方法,具体安装工序如下图:

三、基础验收、划线与标高标志

基础验收

在设备安装前必须根据工艺布置图检查电收尘器基础标高,同时进行划线工作,检查基础中心、地脚螺栓孔相互间距尺寸,以便确认设备基础有无问题,使基础问题提前得以处理,以保证安装的质量和进度。

划出电收尘纵向、横向中心线,并确定标板中心。再划出支座中心线和电收尘器理论固定点中心与支座的放射线。

确定各支座标高,支座就位找正。

要求:

中心线纵、横坐标允许偏差±1mm

对角线允许偏差8mm

底板标高允许偏差±2mm

墨线清晰准确

安装标高标志

为了便于以后核对可能出现的沉降或倾斜,在浇筑基础时应在离地面约1m的高度预先埋设标高标板。标记高度1000mm为宜。安装时在板上刻出同一水平线及垂直线,然后把标高铁焊在板上,使标高铁上缘紧贴标高线。在每个基础上角部位埋设标高点,其标高点与厂区永久基准标高点偏差不大于0.5mm.

四、支座安装

安装支座必须对号入座,支座包括活动支座、导向支座和固守支座。它承受整机重量和壳体热膨胀的位移量。

多球式活动支座的调节螺栓在壳体安装好后才能松掉并更换螺栓塞。活动支座的润滑选用二硫化钼或钙钠基润滑脂,安装是一次性加入。导向支座安装时,算好它的标高,确保留有足够的活动。

安装要求:

跨距允许差:±2mm

对角允许差:5mm

支座标高允许差:±2mm

五、底梁、端墙组对与安装

1)底梁(包括双室的中间底梁)及通道端墙,在现场拼接组对。拼接后的底梁接缝两侧支点间跨距允差±3mm,沿长度方向直线允差6mm,焊接质量应达到ІІ级标准(GB3323)

底梁、端墙安装技术要求:

内侧尺寸(长、宽)允差:+6mm,内侧对角线允差:8mm。

灰斗的组对与安装

2)灰斗组对好后吊入,拼接后的灰斗侧板内侧连续焊接,外侧间断焊接,以保证强度。所有连续焊缝均为气密性焊接,为工作方便,人孔门、保温门可在组对灰斗时同时组对。要求:上口外侧尺寸(长、宽)允差-5mm,上口对角线允差5mm。

注意事项:

(1)灰斗在组对时灰斗上下口200-300mm处最好暂不焊接,待吊装组对完毕后再进行气密性焊接(以便留有调整余量)。

(2)吊装时,先吊装两侧灰斗组件,最后吊中间的组件(减少误差积累)

(3)靠底梁一侧的灰斗侧板上预留有三角型孔是为了方便焊接底梁与灰斗板之用,最后应将这些孔进行气密焊接。

(4)各灰斗板上沿连接处,上面连续焊,下面间断焊,连接螺栓也应气密焊接。

六、内部走台与灰斗阻流板安装

内部走台安装:

灰斗吊装完毕后进行内部走台安装,首先把“T”形支座按要求焊在灰斗壁上,找平找正,再吊装走台槽钢等部件。

灰斗阻流板安装

灰斗阻流板分上下两层,上层为固定板,直接焊在走台槽钢上或用连接角钢固定在灰斗板上,下层为活动板,用连接件与固定板相连。(注:活动板不能与灰斗进行焊接固定,同时阻流板的入孔门应朝向灰斗入孔门一侧。

七、立柱、顶梁与侧板安装

进出口端立柱不可互换,仅中间柱在同一侧可进行互换;测量立柱的实际高度误差,准备好垫铁,以保证立柱安装后达到规定要求;立柱柱垂直度允许偏差:h/1000(最大值≤10mm)立柱水平标高:±2mm;顶梁跨距允许偏差:±5mm,对角允许偏差:5mm。

侧板焊接采取措施防止焊接变形,内侧气密焊接,外侧间断焊接。

八、进、出口安装

进出口由若干部件组成,分片发运现场安装,首先要测量壳体上要安装部位的实际尺寸,并在立柱上划出喇叭口的边线,同时焊上挡铁,以便安装就位,在组对大喇叭中时,要符合壳体上尺寸,在喇叭口四角边缘500---600mm处;进出法兰口中心要符合图纸标高;并进行气密性焊接。

九、气体分布板及振打安装

气体分布板为方形折边结构,它插在焊于进气口上的支撑槽钢、支撑工字钢之间,相互用销连接,安装时分布板、销板和支撑槽钢之间不得焊接。座板、支承型钢、限位架等焊死在进气口底板和上盖板上,之间用连接板和角钢连接成整体,气体导流板装在第一层和第二层分布板之间四角处,用螺栓连接。座板安装时要注意方向,振打轴安装时要保持水平,传动轴与锤轴中心线允差2mm。固定点的轴挡圈安装时应在轴上配钻顶丝孔,以确保振打轴不窜动,传动轴与锤轴之间设有万向联轴节,传动轴上的半联轴节安装时在现场焊接;两轴同心度允差:0.5mm;万向节传动轴与锤轴同心度允差:2mm。

十、内部构件的安装

1、内部件的安装要求

检查与安装内部有关的壳体安装尺寸和精度。

校正、组对放电极框和放电极线。

校正和组对放电极度悬挂框架,利用顶梁上的临时吊孔安装放电极悬挂框架。

将收尘机极振打杆放到电收尘器壳体内部。

安装绝缘支承、绝缘套管、悬吊管,校正、组对、吊装带锤的放电极振打轴,暂时将收尘极振打锤轴放到电收尘器壳体的内部走台上。

安装收尘极和放电极振打系统。

调整并校正全部内部文件。

2、壳体的检查

首先检查电场上部两个顶梁之间的距离及壳体内侧的距离,为了测量壳体的起色度,应在水平方向分别测量底梁上部及顶梁底板的对角线是否相等。

然后测量顶梁侧板内侧到绝缘支承中心的距离,这个尺寸为355----δ(δ为顶梁侧板的厚度)。接着从绝缘支承孔中心放一根线锤到内部走台,检查线锤到内部走台槽钢上面边缘之间的尺寸。

检查内部走台之间的距离。

测量顶梁下底板到内部走台槽钢上面之间的高度。为了避免由于顶梁的弯曲而造成的测量误差,测量点应选在靠近收尘器壳体侧板100mm处,测量这一尺寸非常重要,因为所有的收尘极振打装置及振打杆都与内部走台槽钢的上平面有关,

检查顶梁内绝缘支承孔之间的距离。

最后,应检查顶梁上固定极板悬吊梁的支承角钢上固定孔的轴线距离,这个距离应等于通道宽度。因为这个尺寸的精度与放电极和收尘极之间的距离是相关的,因此必须仔细检查。尤其应该注意的是不仅单个尺寸的公差应在允许的范围内,而上累积误差也不应超出这个范围,如超出允许误差范围,在安装收尘极板悬吊梁时予以修正。

十一、收尘极振打系统的安装

1)锤轴的安装

先找好固定轴承的位置固定好,然后在轴承底部与轴承支架之间插入调整垫片来调整全部轴承的高度,用水平尺将锤轴调整到同一高度,调整时,每个轴承可利用不同的调整垫片进行调整,以补偿安装误差和内部走台的弯曲变形。在最终调整锤轴前,应将全部振打锤装配到锤轴上,使内部走台在冷态下充分地受载变形,以保证调整精度,最后才能紧固全部固定螺栓。

2)锤的安装

根据图纸的要求安装带有夹片的锤或带有卡箍的锤,在夹片的小头端与锤把联接处上午销轴上或卡箍另一端与锤联接处的销轴上装有一个弹性销,安装时,应将弹性销的开户方向调整到指向锤轴,并使其在夹片或卡箍中均匀接触。

十二、收尘极振打传动装置的安装

安装传动装置时,将中间板安装到壳体侧板的正确位置,仔细找正后,点焊固定,然后利用安装板与中间极之间的螺栓调整传动装置,使传动轴与振打锤轴同心(允差0.5mm)。注意,安装振打传动装置必须在振打锤轴调整完成后进行。最后紧固振动装置上全部的螺栓和顶丝,焊接中间板,点焊中间板与安装板的联接螺栓。填料盒内的盘根压盖不要紧得太死,以免造成不必要的力矩损失。

十三、放电极振打传动装置的安装

安装振打传动装置之前,必须在整个电场内部件尤其是放电极系统都已调整完成后进行,便于振打传动装置的定位调整。先将振打传动装置安放到顶梁上固定的位置,然后用一根线锤通过提升装置下部夹板中的安装销孔找正传动装置的位置,要求线锤与框架的“穿拉杆的悬吊管”的同心度为1mm,再将传动装置底座与顶梁点焊。

调整完成后,再将传动装置底座与顶梁焊接固定。焊缝高度为5mm,可以间断焊,但焊接缝总长不应少于600mm。

十四、电收尘器外保温的安装

圆耙钉的安装,固定保温材料所使用的耙钉,其长度为保温层厚度加110mm。

布钉在加强筋之间的分布,当筋板间距在200s≥500(s筋板间距)为之间时中间只布置一排,当s≤200mm时不布置耙钉。当在500s≥800之间时中间布置二排,当在800s≥1100之间时中间三排交错布置,当在1100s≥1400之间时中间四排交错布置;立柱入孔门布钉的布置为距离孔门中心600mm处开始布钉。

保温材料分层铺设,各层要错缝,并保证包角等处铺严。