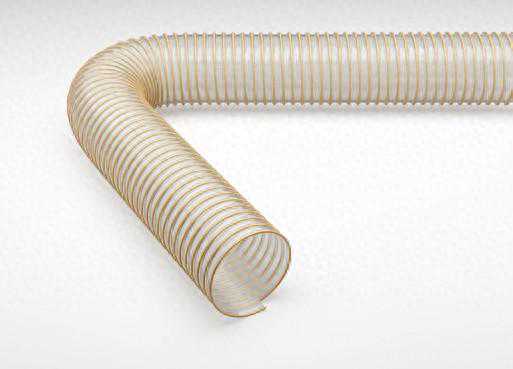

耐高温软管在许多工业领域中扮演着重要的角色,其具有耐高温、耐腐蚀和耐压等优异特性,但在实际使用中,仍然会遇到一些常见的故障。本文将详细介绍这些故障,并给出解决方案,帮助您更好地使用耐高温软管。

1.软管老化

由于长时间暴露在高温环境下,耐高温软管可能会出现老化现象。软管老化的表现包括外观变硬、变脆甚至出现裂纹。一旦发现软管老化,应立即更换软管,以避免出现安全隐患。

解决方案:

-定期检查软管的外观和性能,及时发现并更换老化软管。

-使用耐高温软管时,应注意避免过高的工作温度,选择合适的软管材料。

-定期进行软管的保养和维护,如清洗软管表面、涂抹适当的润滑剂等。

2.弯曲半径不合理

耐高温软管的弯曲半径不合理是导致软管破损的常见原因之一。如果在使用过程中将软管过度弯曲,软管内部可能出现折叠、变形等情况,进而导致软管出现破裂、漏水等问题。

解决方案:

-在安装软管时,应遵循软管制造商提供的弯曲半径要求,确保软管不被过度弯曲。

-使用软管支架或卡箍来固定软管,避免软管在使用过程中受到过大的侧向力。

-如果软管需要经常弯曲,建议选择弯曲性能更好的软管材料,以提高软管的耐久性。

3.温度超过软管耐受范围

耐高温软管有其耐温范围,如果在使用过程中超过了软管的耐受范围,软管可能会发生变形、膨胀等情况,从而导致软管无法正常工作。

解决方案:

-在选择软管时,应根据实际使用需求选择耐高温软管,并了解软管的耐温范围。

-在使用软管时,应严格控制工作温度,避免超过软管的耐受范围。

-如果需要在高温环境下使用软管,可以考虑增加软管的保护措施,如使用隔热套等。

4.错误的安装方式

耐高温软管的错误安装也会导致软管故障。例如,连接方式不正确、安装力不均匀等,都可能导致软管连接处漏气、松脱等问题。

解决方案:

-在安装软管时,要仔细阅读软管制造商提供的安装说明,确保正确安装软管。

-使用正确的连接方式,如螺纹连接、法兰连接等。

-在安装过程中,应均匀施加力量,确保软管连接处稳固可靠。

总结:

通过正确使用和维护耐高温软管,可以有效避免常见故障的发生。如果遇到问题,应及时采取解决措施,避免延误生产和造成其他不必要的损失。希望本文对您在使用耐高温软管时有所帮助。