正文共:2000余字29图

预计阅读时间:约6分钟

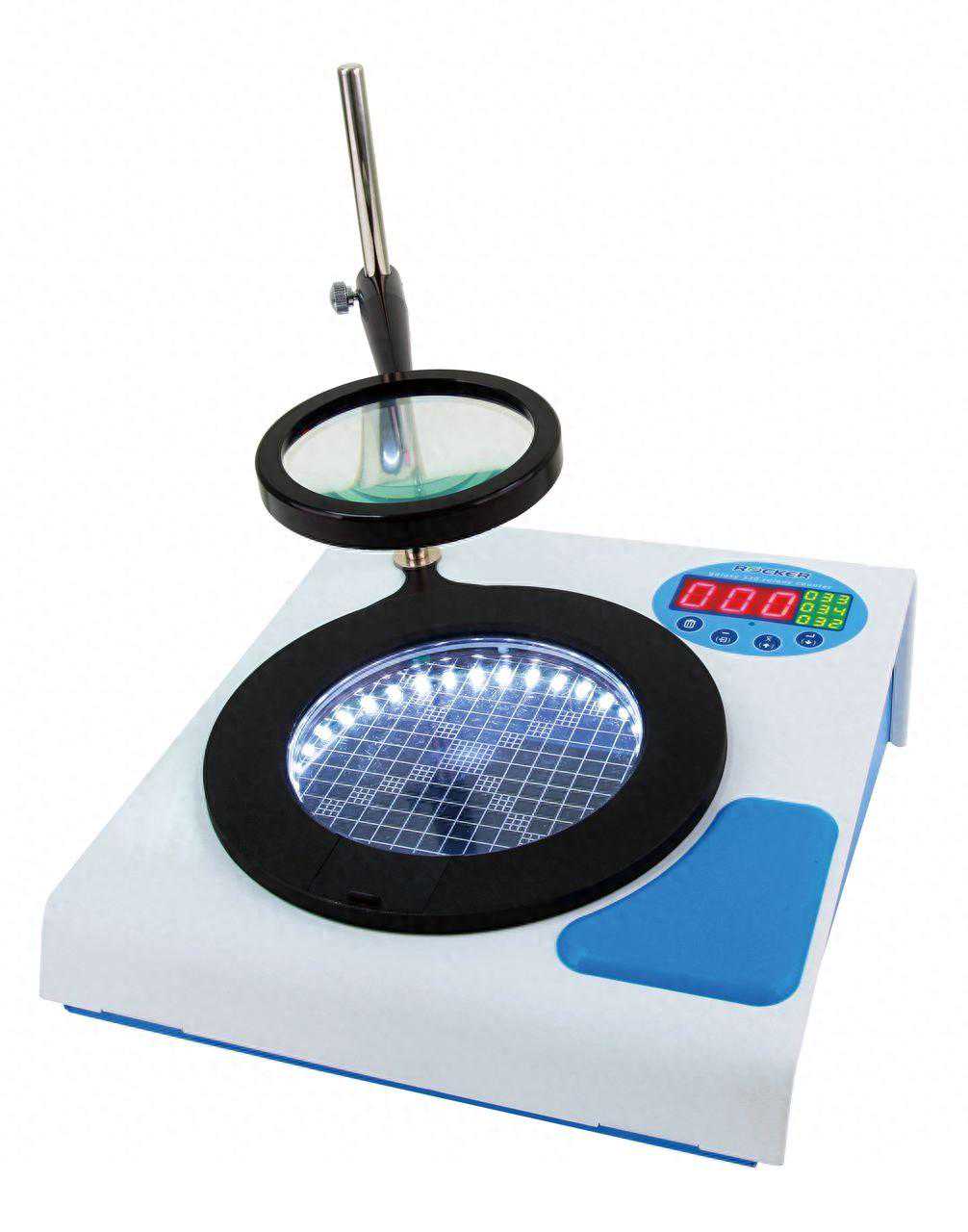

上图中的东东大家都认识吧,对!就是对刀仪。对刀仪除了对刀功能外,还可以检测刀具是否破损,保护后续刀具不被损坏。这个方案的优点是:成本低,效果好。缺点是:占用了加工时间。目前市场上比较先进的断刀检测方案是红外线检测,特点是精度高,而且是对刀库中的刀具做检测,所以不会占用加工时间。但是缺点也很明显,就是太贵了。很多中小型公司出于成本考虑,不会采用这种方案。在这种情况下,采用对刀仪达到同样的效果,就比较优势了。在实际加工中,对刀仪是很常用的一种测量工具。使用对刀仪测量可以自动地计算每把刀的刀长与刀宽的差值,并将其存入系统中;在试加工零件时,一般只需要对标准刀,这样就大大节约了时间。除此之外,也可免去人手测量时产生的误差,提高对刀精度。一般来说,对刀仪需要梯形图和宏程序才能使用。对于原来的老设备可能不支持这方面的功能。好久没有写文章了,以我司Fanuc0i-MF机床为例,分享一下相关梯形图增加修改方法。

1.打开编写开关

急停下,按下MDI面板上的“SYSTEM”,再次按右软件两次,进入“PMC配置”,接着进入“设定”打开梯形图编辑/保存开关。如下图:

2.编写报警信息

在“PMC配置”中进入“信息”并找将光标移动到。如下图:

按下“操作”-“编辑”,这时会提示:停止此程序吗?选择是,进入编辑界面

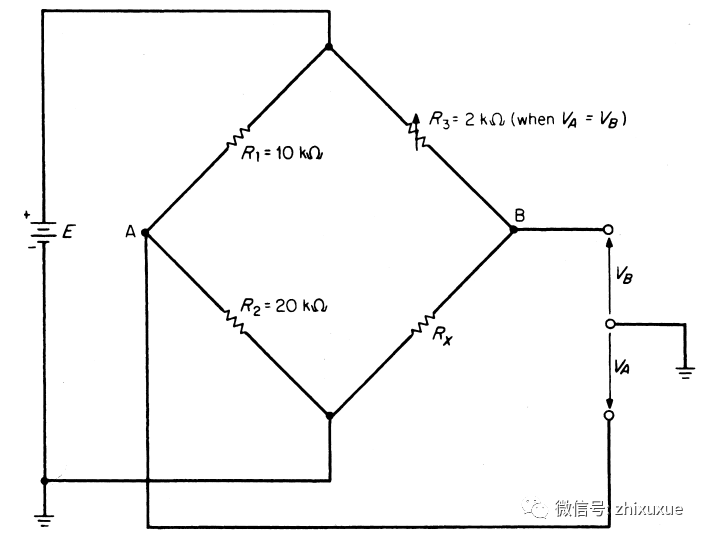

进入编辑界面后,确认光标在后按下“缩放”会出现黄底的输入框。接着按下过“输入方式”出现图示界面。通过软件“=”、“@”、“MDI的“INPUT”按键等在左边小框内输入“1111”,右边大框内输入“@04B6CFB5B6BCECB2E2B1A8BEAFA3A1A3A1A3A101@”(不包含空格)最后按下“缩放结束”。步骤图如下:

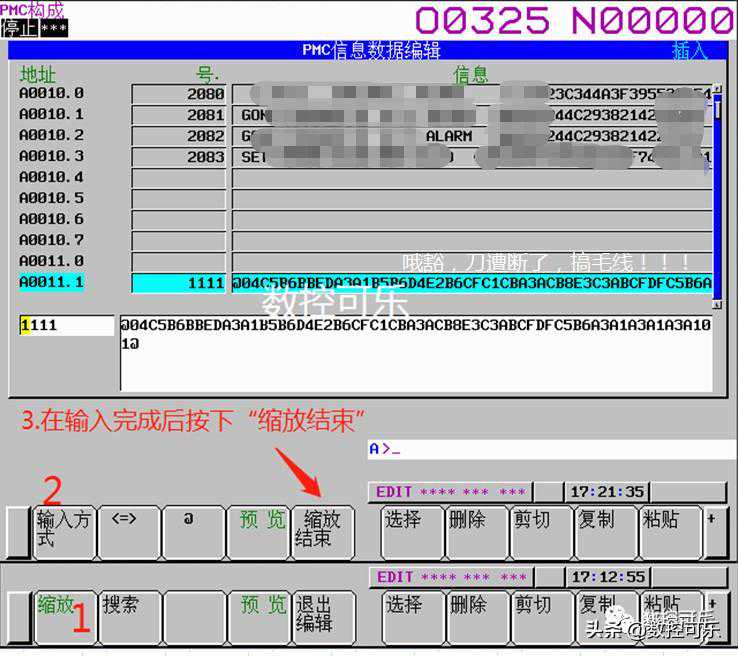

然后退出编辑,会有提示“程序要写到FLASHROM中”,选择是

接着又提示“要允许程序运行吗?”,仍然选择是

好了,到这了就把报警信息部分完成了,实际操作中请仔细输入,不能出错哟!!!

3.修改梯形图

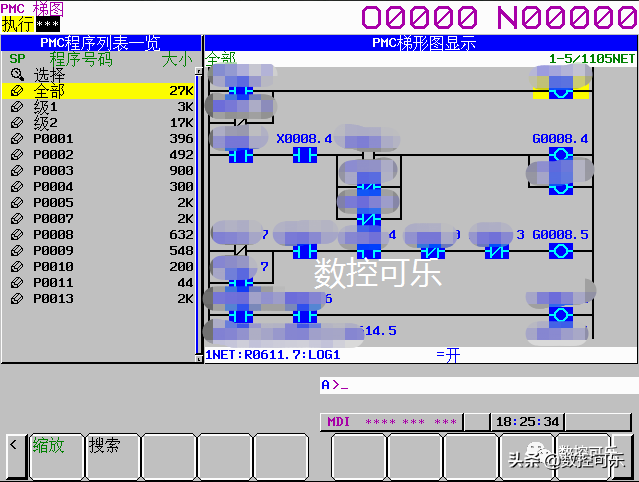

急停下,按下MDI面板上的“SYSTEM”,再次按右软件若干次,按下软键“PMC梯图”,接着输入相应密码进去如梯形图界面。如下图:

接着一次按下软键“操作”---“缩放”,让梯图全屏显示。

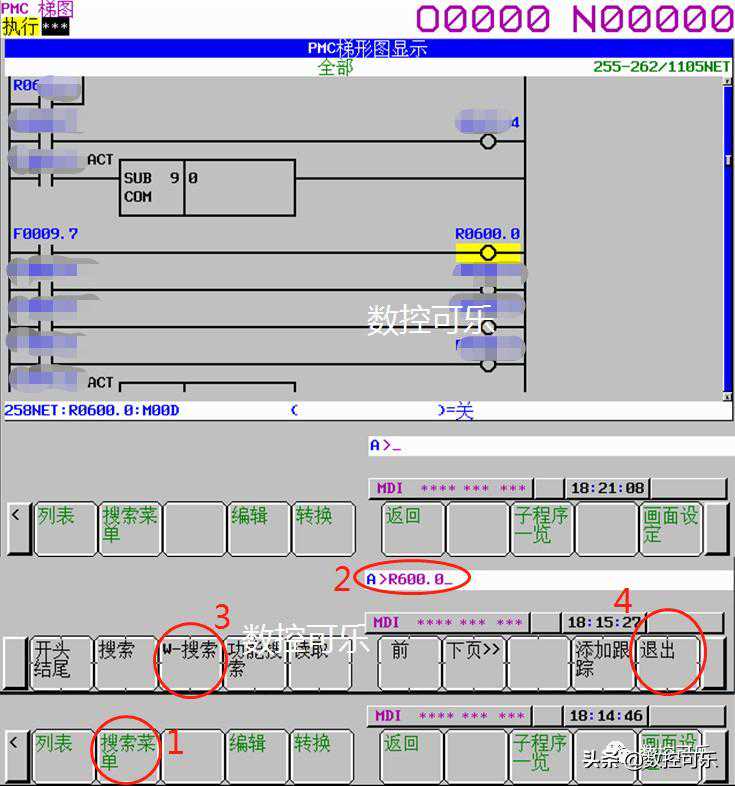

接着按如下步骤找到线圈。

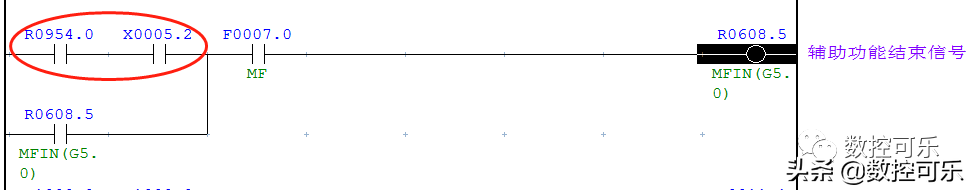

接着按下编辑,将与并到线圈,如下图。

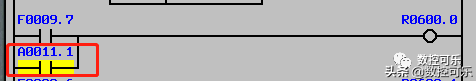

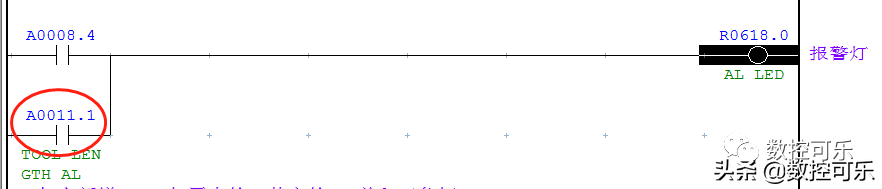

W-搜索,然后将常开并入,界面太长,无法一屏显示完,下图为FanucLadder中转换后的截图:

W-搜索,然后将串联的常开与常开并入,界面太长,无法一屏显示完,下图为FanucLadder中转换后的截图:

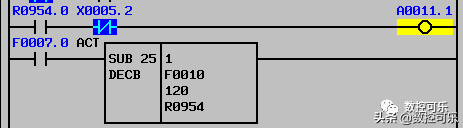

在二级程序中,增加如下两行程序:

到此梯形图修改完成。最后退出并保存,然后关机重启机床

4.验证。

首先在MDI下输入如下程序:

M120;

M3S500;

G4X2;

M19;

M00;

验证结果:执行程序会产生EX1111的报警信息,如图:

当报警后,循环暂停接通(按钮灯闪烁),报警灯也有变化。此时若是再次按下启动或压下对刀仪,可以解除报警,但是程序仍然处于暂停状态。若是再次按下启动按键,程序会接着执行。

手打不易,若是觉得本文对您有用,可以收藏,可以转发分享哟!

精彩推荐:

参数-Fanuc数控系统的攻丝拉拔动作倍率即回退速度倍率

Fanuc0iMF数控系统显示参数之刀补界面

Fanuc数控系统显示参数之刀号显示

Fanuc参数之“初始画面标题”

Fanuc0i数控系统截屏即画面硬拷贝

FANUC系统之坐标系与系统宏变量的对应关系