齿轮作为传动系统的基础部件,具有传动平稳、传递效率高等特点,被广泛的应用在设备的各个传动场合中。

但是在其制造的过程中,由于加工刀具的磨损、加工机床的抖动、齿轮毛坯的材质不均等存在一定的误差,导致生产出的齿轮可能会产生各种误差。如在出厂前不对齿轮进行质量检测,判断其是否满足使用要求,可能会出现大批量有缺陷的齿轮,进而降低设备的传动系统的平稳性,且设备易发生故障,无法正常运行,降低生产效率,甚至影响人员的生命安全。

例如在车辆的领域,变速箱作为传动的核心部件,若其齿轮在出厂时存在缺陷,在使用一段时候后会导致齿轮发生齿面磨损、断齿等问题,使得传动系统发生故障,车辆行驶噪音大,车辆无法灵活切换速度档立,在高速驾驶中,可能会出现传递不稳定而造成严重后果。

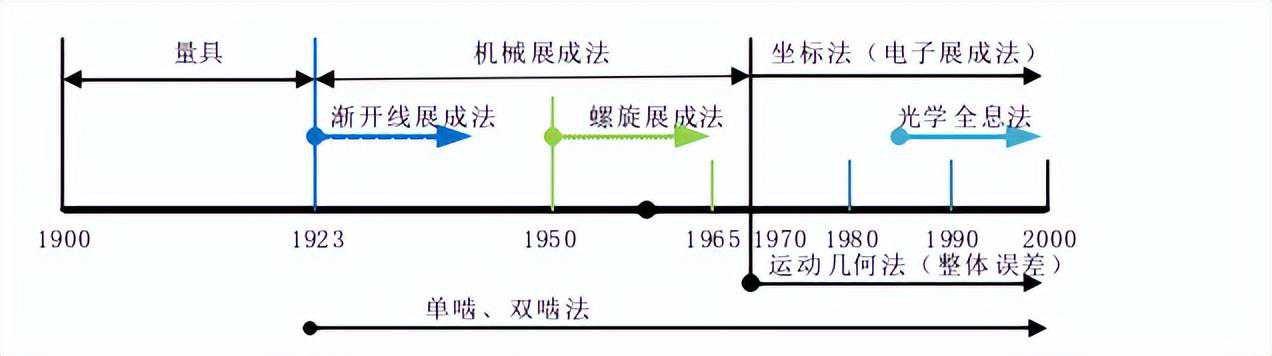

目前对汽车等领域的齿轮的出厂质量检测主要是采用齿轮双面合综合测量仪,其中德国、日本等设备较为领先。检测仪器设备仍然以进口垄断为主,国产化率占比较低。

大力支持国产仪器的研发,鼓励企业加强原始创新,开展技术合作与交流,增加研究开发和技术创新的投入。同时仪器设备具有高附加值、高技术壁垒、市场空间巨大等特点,尤其是高端仪器设备,因此,加速实现国产替代至关重要。

近年来,随着国产仪器在关键“卡脖子”技术上的突破,国产优秀企业已实现异军突起,在全球及中国市场具备了一定的市场竞争力,并涌现了一批坚持自主研发、拥有自主知识产权的创新型企业。

齿轮误差几何学理论:齿轮误差几何学理论是将齿轮看作一个纯几何体,认为齿轮是一些空间曲面的组合,任意曲面都可以由三维空间中点的坐标来描述,实际上曲面上的点的实际位置和理论位置的偏差就是齿轮误差。

齿轮误差运动学理论:齿轮误差运动学理论是齿轮误差几何学的进一步发展,将齿轮看为刚体,认为齿轮不仅仅是几何体,也是传动件,并认为齿轮误差在啮合运动中是通过啮合线方向影响其传动特性的。

齿轮误差动力学理论:该理论将齿轮看作弹性体,对齿轮轮廓故意的进行修行,使其按一定规律偏离理论渐开线齿形,用于补偿轮齿承载后的弹性变形,从而获取最佳的动态性能,由此形成齿轮动态精度的概念。

齿轮的制造质量的好坏,直接影响使用设备的平稳性和寿命等,其出厂质量检测作为生产的最后一环节,起着至关重要的作用。在汽车、摩托车等机械制造行业中,其生产的齿轮主要采用齿轮双面啮合综合测量仪进行检测。

本文针对传统齿轮双面啮合仪的设备,对其进行智能化改造设计与制作。采用电机驱动方式,提出一种齿轮多维测量方法,使得改造后的齿轮双面啮合综合测量仪实现了全自动、多维测量,提高了啮合仪使用的便捷性和齿轮评价全面性。同时,设计了一种基于瞬时相位原理,高达16000线和0.0225”高分辨率的电机驱动系统。

传统齿轮双面啮合综合检查仪主要由千分表、基座本体、标准齿轮芯轴、标准齿轮传动套、垫圈、待测齿轮芯轴、丝杠、丝杠螺母、手摇轮、滑块锁止部件、滚动导轨、刻度尺等组成。

标准齿轮和待测齿轮相互合,其中标准齿轮安装在带有水平滑道的轴上,待测齿轮安装在固定轴上。为了使得标准齿轮和待测齿轮在对待测齿轮进行检测时可以保持无缝隙双合,在安装有标准齿轮的滑台设有弹簧拉伸装置。

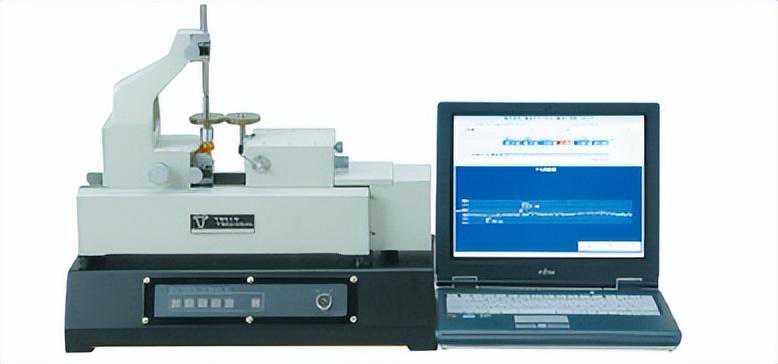

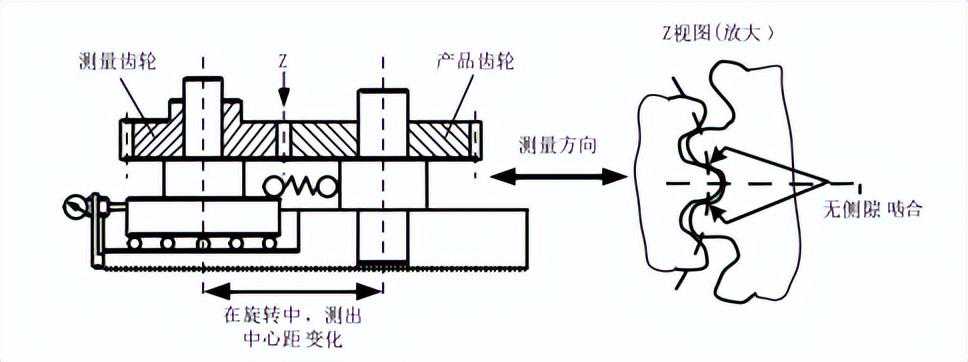

齿轮双面啮合综合检查仪,是通过测量标准齿轮和待测齿轮之间的轴心距离来反映待测齿轮径向偏差等参数的。

由于待测齿轮在加工的过程中受齿还定位误差引起的几何偏心、机床误差、刀具误差等影响,使其生产的齿轮产生径向误差在齿轮双面啮合综合检查仪检测过程中,待测齿轮(出厂检测的齿轮)可在待测齿轮芯轴上转动,待测齿轮芯轴通过锁止部件固定在滑台上标准齿轮(高精度齿轮一般高于待测齿轮两个精度等级)固定在标准齿轮芯轴上,不可转动。

标准齿轮芯轴做圆周运动,同时可在滑道上平移,在双面啮合时,由于待测齿轮的径向误差会导致啮合过程中标准齿轮产生移动,两者中心距发生变化,此时测量出该变化量就可以反应出待测齿轮的径向误差。

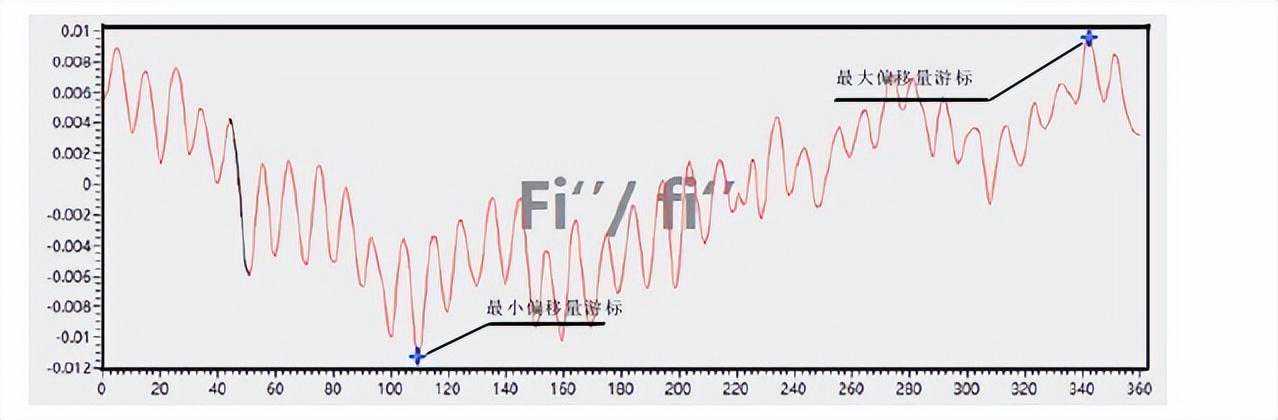

根据内容所述,待测齿轮的径向综合总偏差为待测齿轮转动一圈中心距的变化量最大差值,一齿径向综合偏差为待测齿轮转动一个齿时中心距的变化量最大差值。

传统齿轮双面啮合综合检查仪只可测得待测齿轮径向误差,无法对其齿向误差进行测量,为了对齿轮多个误差展开测量,实现出厂齿轮全面的评价,设计一种基于齿轮双面啮合检测仪的多维误差测量系统。

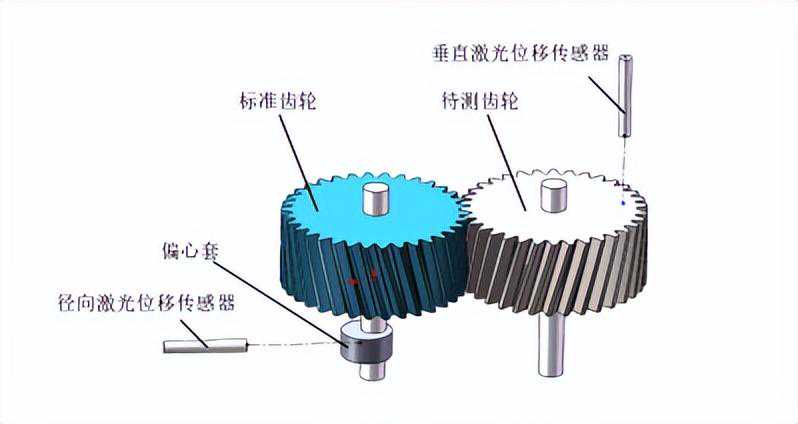

其测量原理如图所示,改造后的智能化齿轮双面合综合测量仪可同时采集待测齿轮的径向数据和齿向数据。

在标准齿轮芯轴上套有偏心套,并通过紧定螺钉固定,径向激光位移传感器正对偏心套,测量齿轮径向误差数据,如径向综合总偏差、一齿径向综合偏差等。在待测齿轮正上方设有垂向激光位移传感器,测量待测齿轮的齿向误差,如螺旋线误差等。

在齿轮双面啮合综合测量仪工作时,标准齿轮与待测齿轮进行双面啮合,根据上文所述,径向误差直接反映在两齿轮的中心距中,表现在标准齿轮芯轴上的偏心套到径向激光位移传感器的距离上,此时径向误差被调制在偏心套上旋转一周的位移曲线中。齿向误差表现在垂直激光位移传感器到待测齿轮的高度上。

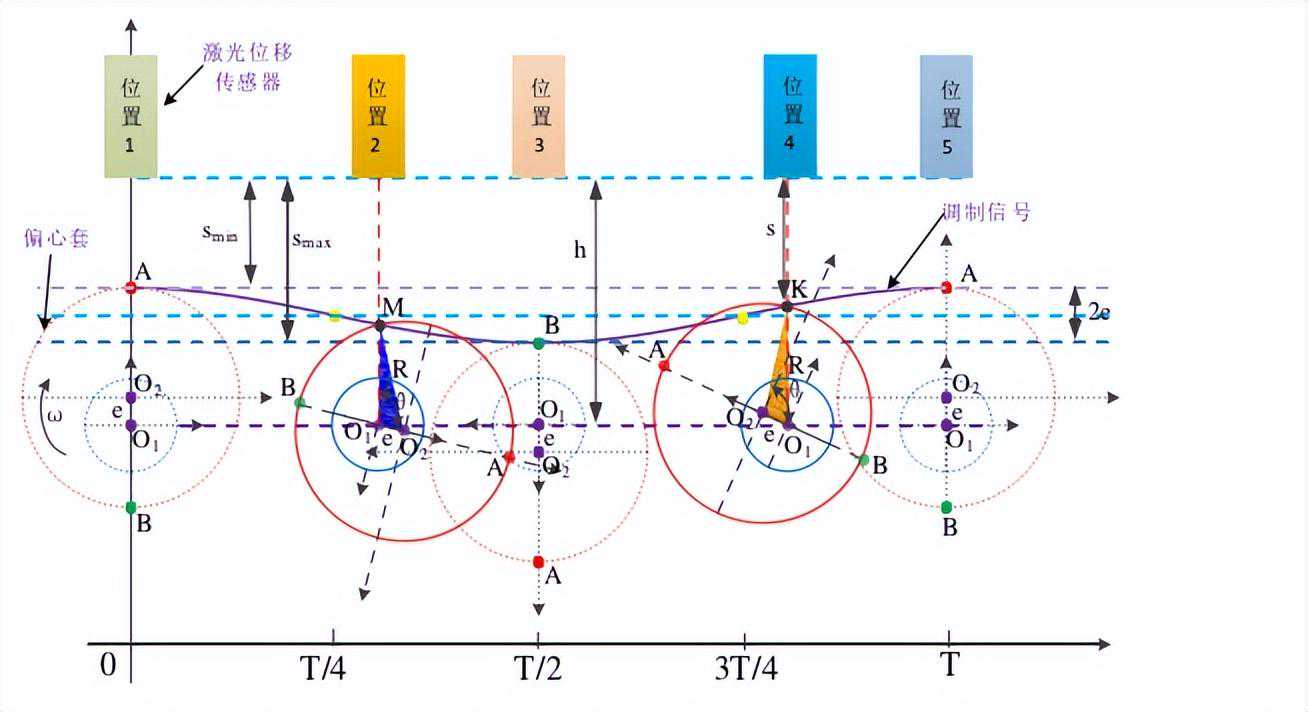

同时径向激光位移传感器和偏心套的组成也变现出标准齿轮芯轴的瞬时相位信息。由于直流励磁电机和标准齿轮芯轴相连,此时测量得到的瞬时相位信息也是直流励磁电机的瞬时相位信息,进而可以形成一种新型高精度高细分的服电机。其瞬时相位获取原理如下。

径向激光位移传感器正对偏心套旋转中心,实时测量激光位移传感器到偏心套表面的距离,如图所示。在偏心套旋转一周的过程中,根据偏心套的旋转一周的位移轨迹,绘制出类余弦信号,此时的位移轨迹即激光位移传感器到偏心套的时间变化曲线,再通过勾股定理关系式,就可以获得旋转时的数瞬时相位信息。

综上所述,本文提出的电机瞬时相位检测装置可达16000线和0.0225”的精度。偏心套和励磁电机同步转动,组成的电机系统的精度和分辨率即为瞬时相位检测装置的精度和分辨率。

使用EED算法,实现径向综合总偏差和一齿径向综合偏差的快速分离。基于X86架构平台的LinuxRT操作系统,摆脱系统限制实现仪器的国产化,同时基于LinuxRT系统的优越性,双面合仪检测系统可保持长期稳定运行。

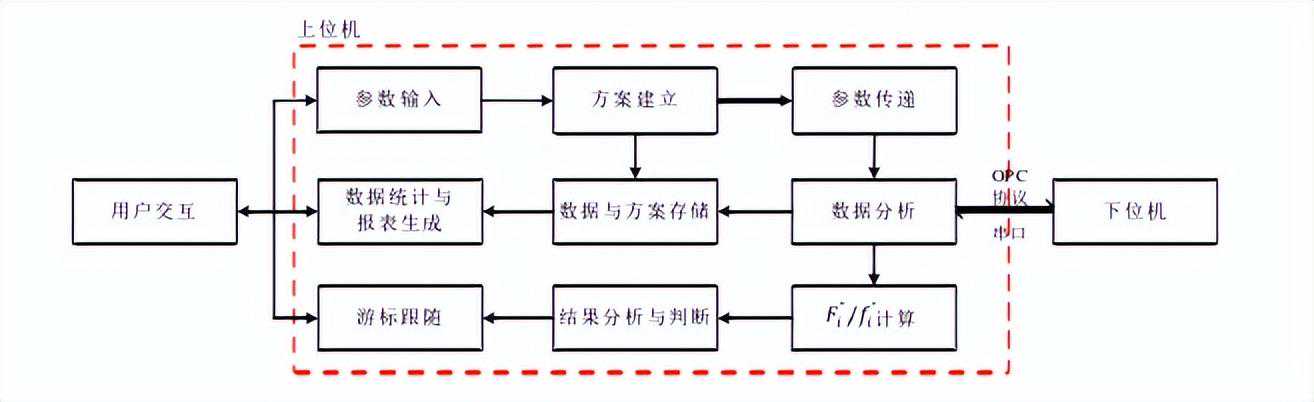

智能化齿轮双面啮合检查仪的测控系统主要由上位机完成,通过与下位机的通信和用户交互,实现电机的转动,数据的采集、处理与存储,结果的判断和报表的生成以及游标跟随等功能,如图所示。

双面啮合仪软件的游标跟随功能主要由上位机、PLC、相位检测仪和励磁电机联合实现。

为了实现齿轮的高效快速检测,对传统齿轮双面合仪进行智能化改造为实现齿轮误差多维测量,设计一种径向和齿向双向是检测方式,实现对齿轮径向误差进行检测时,同时对其齿向误差展开检测。设计一款基于瞬时相位原理的电机系统,摆脱传统编码器,实现即可获取电机旋转角度,又可测量齿轮双面啮合时的径向误差。