制粒是为改善粉末流动性而使较细颗粒团聚成粗粉团粒的工艺,其主要把粉末、熔融液、水溶液等状态的物料经加工制成具有一定形状与大小粒状物。目前常用的制粒方式主要包括:湿法制粒、挤出制粒、干法制粒、流化床制粒、喷雾制粒、离心制粒等。

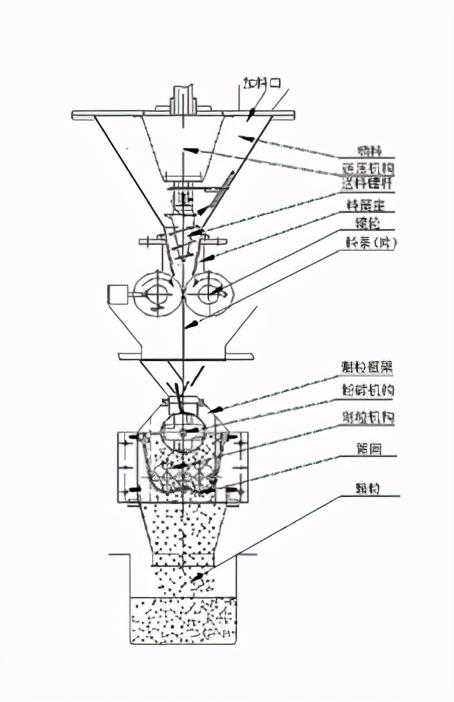

2.干法制粒

干法制粒是相对湿法制粒而言的,其主要是将原料用适宜的设备(通常是干法制粒机)压成片状、块状或颗粒状,再粉碎成适当大小的颗粒。这种方式适用于原料对湿、热较敏感的物料。干法制粒最大的优点是能耗低。但缺点也相对明显:颗粒外观不规则,粉末多,一次成品率低,产量小等。

图1:干法制粒机示意图

3.流化床制粒

流化床制粒又称为沸腾制粒,指利用气流使粉末物料悬浮呈沸腾状,再喷入雾状粘合剂使粉末结合成粒,最后得到干燥的颗粒。在此过程中,物料的混合、制粒、干燥同时完成,因此又称一步制粒。

与湿法制粒相比,流化床制粒有以下优点:

(1)混合、制粒、干燥一次完成,生产工艺简单、自动化程度高;

(2)所得颗粒圆整、均匀,溶解性能好;

(3)颗粒的流动性好;

(4)颗粒间较少或几乎不发生可溶性成分迁移,减小了由此造成产品含量不均匀的可能性;

(5)在密闭容器内操作,无粉尘飞扬。

但是,在饲料添加剂的生产中,采用流化床制粒最大的缺点是制得的颗粒松散、强度不高,粉末多,收率低,产量低。

4.喷雾造粒

喷雾造粒是饲料添加剂生产常用的一种生产工艺。喷雾造粒设备可以同时完成干燥和造粒工序,工艺简单,产量大。

喷雾干燥设备是一种连续生产设备,一般分为离心喷雾造粒和压力喷雾造粒两种。两种设备工作原理基本相同,都是物料经雾化后,与热空气瞬间完成热量交换,水分快速蒸发,变成干燥颗粒,由塔底的排料口收集,废气和小颗粒由旋风分离器分离收集。两种工艺都采用并流干燥,即干燥过程中,物料与热风在塔内均是自上向下运动的。

两种设备的根本区别在于雾化器形式的不同。离心喷雾采用高速旋转的喷头雾化料液;而压力喷雾则借助高压泵压力,经喷嘴雾化料液。两者的热风分配器不同,离心喷雾多为蜗壳式,压力喷雾多为折流式。

在两种喷雾塔中,料液经雾化后液滴运动轨迹是不同的。离心喷雾液滴在离心力和惯性作用下,呈螺旋下降的运动方式,运动半径逐渐向外扩散;压力喷雾液滴以抛物线形式下降。

因此,相同处理能力的设备,离心喷雾塔一般比压力喷雾塔直径大三分之一,高度低三分之一。离心喷雾塔单位有效空间的蒸发能力小于压力喷雾塔,一般离心喷雾塔设计的很大。

除此之外,压力喷雾的喷嘴通过调整压力、流速等参数,可以得到较大的颗粒,这是离心喷雾塔无法实现的。一般来说,离心喷雾塔制得的颗粒小于60目,而喷雾干燥塔可制得的40目以上的颗粒。显然,对于饲料添加剂来说,40目左右的颗粒比60目以下的颗粒更适宜。

但是,由于压力喷雾塔的喷嘴很小,容易堵塞,长期使用更容易磨损,故料液必须严格过滤。在实际应用中,使用喷雾造粒工艺的饲料添加剂生产绝大部分使用压力喷雾塔。

5.冷喷制粒设备

有一类喷雾造粒设备,不使用热空气蒸发水分,而使用室温(或冷空气)对物料进行冷却成型,称为冷却喷雾塔。

其原理为加热常温为固体的辅料如硬脂酸等,使之融化成液态,并将主成分分散于液态辅料中,泵入喷雾塔(通常是压力喷雾塔),物料喷出后在物料表面张力的作用下收缩成球状,与冷空气接触后迅速凝固成固体,获得球状成品。这就是目前非常流行的冷喷技术。