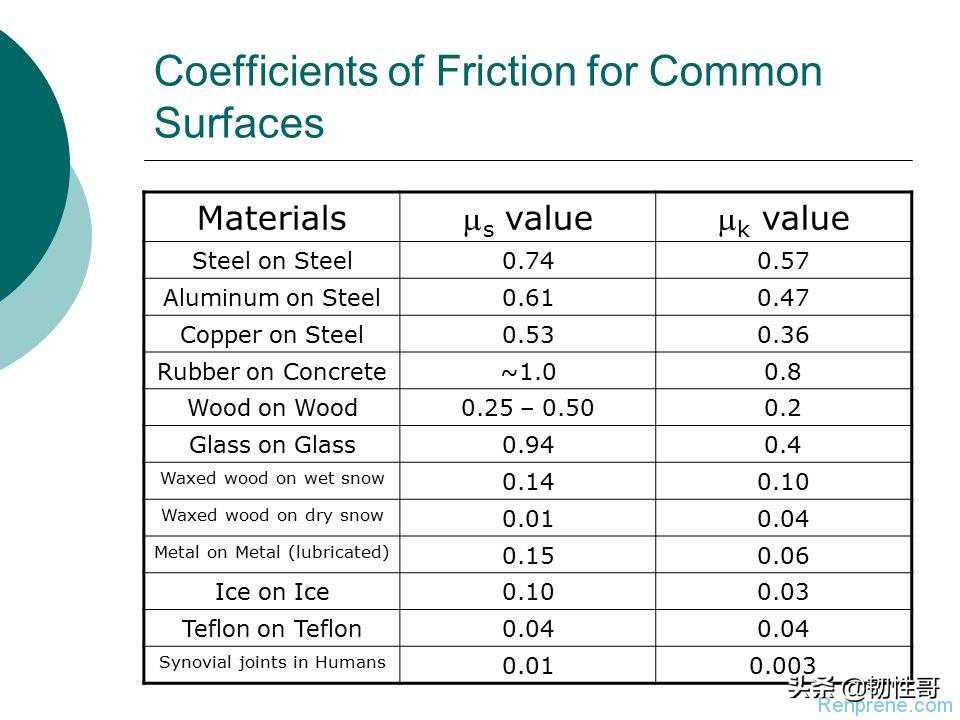

摩擦系数μ是指两表面间的摩擦力F和作用在其一表面上的垂直力w之比值,即μ=F/w。它是和表面的粗糙度有关,而和接触面积的大小无关。依运动的性质,它可分为动摩擦系数μk和静摩擦系数μs。滑动摩擦力是两物体相互接触发生相对滑动而产生的。

一、现代摩擦理论:

1)摩擦的分子理论:分子的引力和亲合力作用而引起摩擦。由分子理论可得:

材料塑性越大,变形越大,摩擦力越大;

材料硬度越大,变形越小,摩擦力越小。

2)分子机械理论:由于摩擦表面的微观不平,只有凸起点间接触,所以实际接触面积很小。接触点由于单位压力产生塑性变形,从而发生粘着。

接触点的实际正压力:w=Aσ

其中σ为接触承载应力;A为接触点面积;

拉开粘着点所需要的力为:F=Aτ

那么:μ=F/w=Aτ/Aσ=τ/σ=τ/H,

提高接触应力σ,即增大材料硬度H,可以减小摩擦系数μ;降低剪切强度τ可以降低摩擦系数μ。

机械分子说作用特点是:材料弹性挤压-塑性挤压-微观切削-氧化膜破损,以及由分子相互作用的粘着结果而发生的基本材料破损而失效。

3)摩擦的能量理论

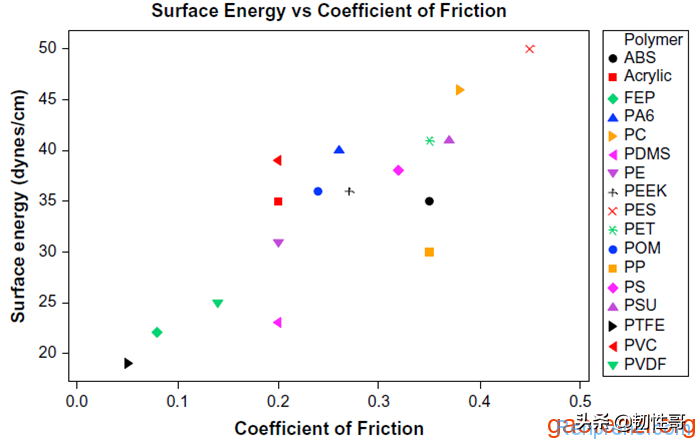

摩擦的表面能量理论认为,各种类型的摩擦和磨损现象都与表面能量之间有一定的关系,表面能对摩擦面实际接触区大小有影响,当两表面接触时,两表面粘着时,其粘着力可用粘着表面及系统能量G表示。由于粘着作用,总的表面能为:

G=Eab=Ga+Gb-Gab

其中:Ga-物体a的表面能,Gb物体b的表面能,Gab-a与b接触的表面能,

由公式推断(这里省略),粘着表面能Eab与材料硬度H比值越大,摩擦系数越大。

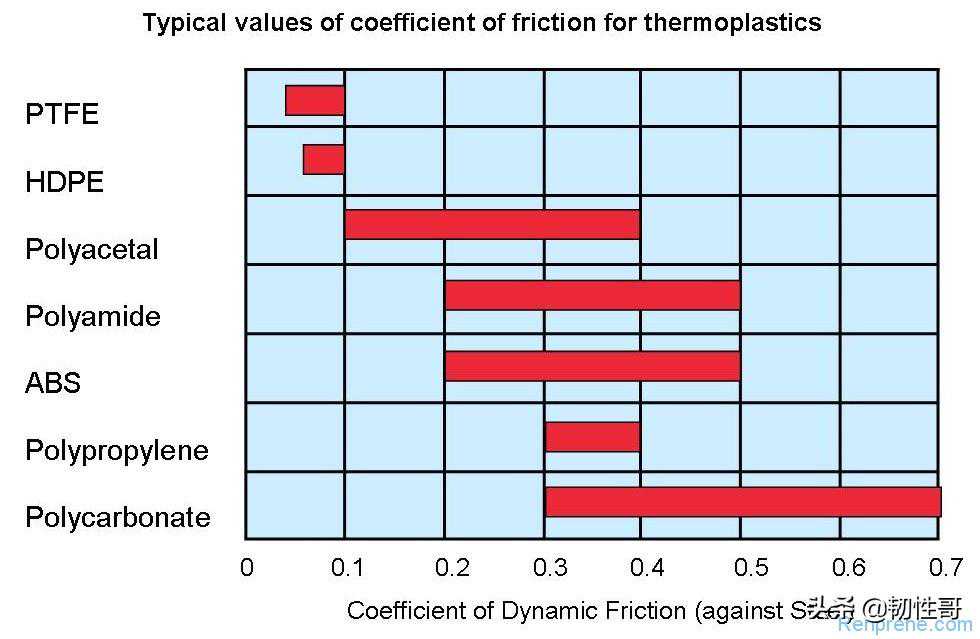

下图为:常见塑料的摩擦系数和表面能关系表:

4)高分子材料影响摩擦性能内部因素

a.分子的化学结构:对称性增加,摩擦系数降低,静摩擦系数与摩擦面的预取向有很大关系。特别地,带有环状结构的耐热性聚合物的摩擦系数与摩擦方向没有对应关系。

b.凝聚态的结构:结晶度,结晶度对不同聚合物的摩擦系数、磨损影响不同,较高结晶度获得较高弹性模量,增强抗拉抗蠕变能力。

c.分子链取向:同拉伸方向降低摩擦系数、垂直拉伸方向增加摩擦系数,不过影响较小。

5)高分子材料的磨损形式

a.粘着磨损:高分子材料之间摩擦倾向于产生粘着磨损,高分子材料与金属或者玻璃之间摩擦,当高分子材料光滑到一定程度,也更容易粘着磨损。

b.磨粒磨损:是由外界硬颗粒或者对摩擦表面上的硬硬突起物或者粗糙峰,在摩擦过程中引起的表面破坏,能分离出磨屑或形成划伤的过程。通常发生于高分子材料与硬度比较高的材料之间,容易产生磨粒磨损。磨粒磨损体积Vd可以用以下公式计算:

Vd=KwFμ/Hσε

其中:Kw-磨损因素,σ-断裂应力,ε-断裂伸长率

c.疲劳磨损:是由于刚性微凸使高分子材料表面发生多次压缩、拉伸和剪切变形,当应力循环次数达到一定时产生疲劳裂纹,进而扩展形成磨屑,分离出微片或者颗粒的磨损。

d.塑性变形磨损:应力超过高分子材料的弹性极限,产生的变形在外力去除后不能全部恢复,而残留一部分变形,这是不可逆的塑性变形。

二、摩擦与润滑

磨损是摩擦的结果,而润滑是减少摩擦和磨损得关键途径,因为润滑能降低磨损,减少摩擦功率损失。两摩擦表面直接接触,不加入任何润滑剂的摩擦,叫做干摩擦,干摩擦产生较大的摩擦功耗,就会导致严重的磨损,最佳的是2个摩擦材料之间达到液体摩擦,摩擦表面间的润滑膜厚度大到足以将两个表面的轮廓完全隔开时,即形成了全液体摩擦,是理想摩擦状态。

小编注:根据以上理论,美特公司可爱的小吴攻城狮开发了TPV1045DB-SC,TPV滑材料,用在汽车玻璃导槽密封条的耐磨涂层,可完全取代三井化学的TPVG4502BS(低摩擦规格)。

最后,特别感谢塞拉尼斯给予的技术支持!

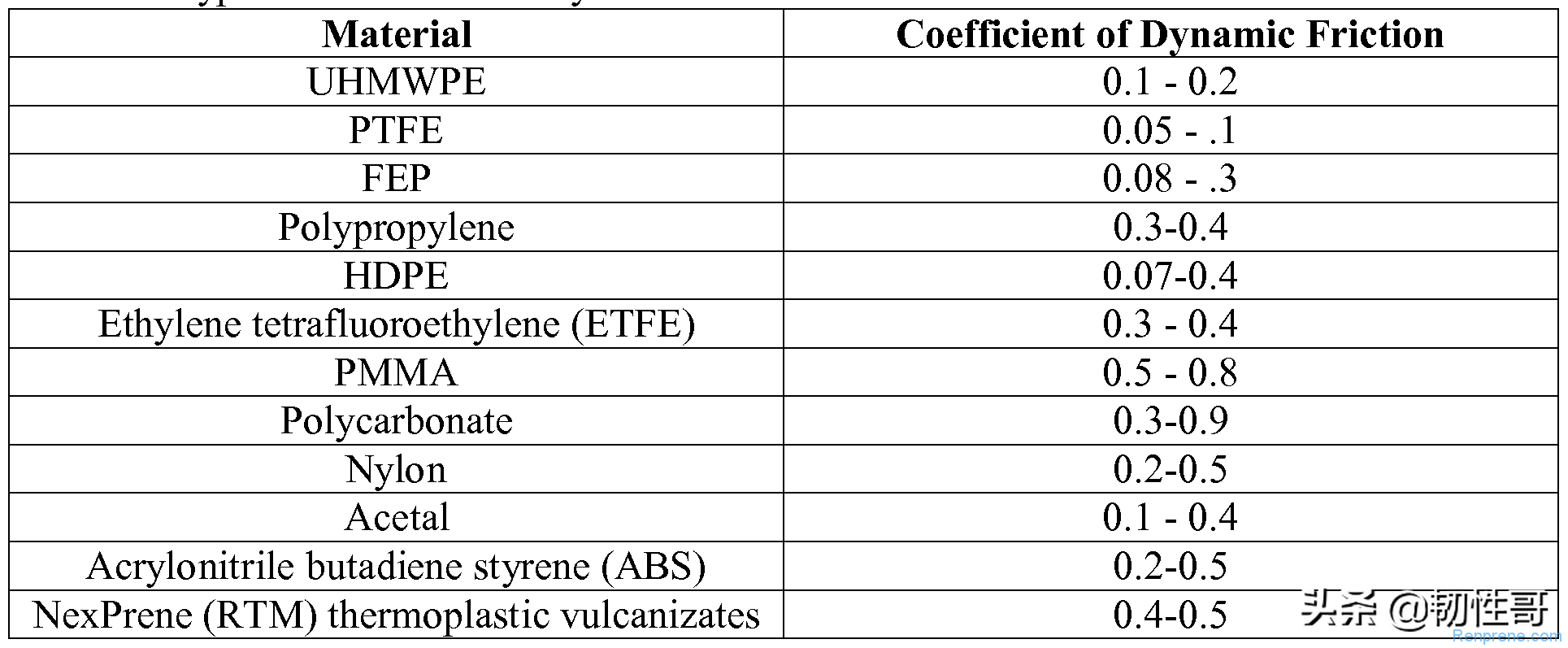

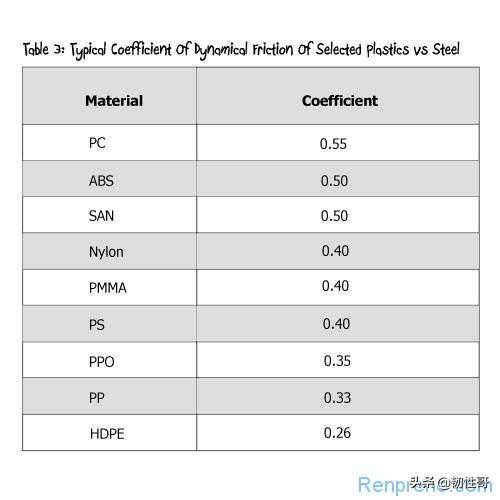

三、下面是网络收集的一些常见高分子材料的摩擦系数表:

━━━━━━━━━━━━━━━━━━━━━━━━━━

下试样上试样(钢)上试样(塑料)

静摩擦动摩擦静摩擦动摩擦

(塑料)系数μs系数μk系数μs系数μk

———————————————

聚四氟乙烯0.100.050.040.04

聚全氟乙丙烯0.250.18--

低密度聚乙烯0.270.260.330.33

高密度聚乙烯0.180.08-0.120.120.11

聚甲醛0.140.13--

聚偏二氟乙烯0.330.25--

聚碳酸酯0.600.53--

聚苯二甲酸乙0.290.280.27*0.20*

二醇酯

聚酰胺(尼龙66)0.370.340.42*0.35*

聚三氟氯乙烯0.45*0.33*0.43*0.32*

聚氯乙烯0.45*0.40*0.50*0.40*

聚偏二氯乙烯0.68*0.45*0.90*0.52*

━━━━━━━━━━━━━━━━━━━━━━━━━━

注:*表示粘滑运动.